Dans le monde de la fabrication du verre, les fours à moufle ne servent pas seulement à générer de la chaleur ; ils servent à créer un environnement hautement contrôlé. Leur rôle essentiel est de permettre des processus thermiques critiques comme la fusion, le recuit et la finition de surface, où un contrôle précis de la température et une atmosphère propre et exempte de contaminants sont primordiaux pour obtenir un verre d'une clarté et d'une intégrité structurelle exceptionnelles.

Alors que de nombreux fours peuvent atteindre des températures élevées, la principale valeur d'un four à moufle dans la fabrication du verre est sa capacité à fournir une chaleur exceptionnellement propre et uniforme. Cet environnement contrôlé est non négociable pour produire un verre d'une grande clarté, aux propriétés constantes et exempt de contraintes internes.

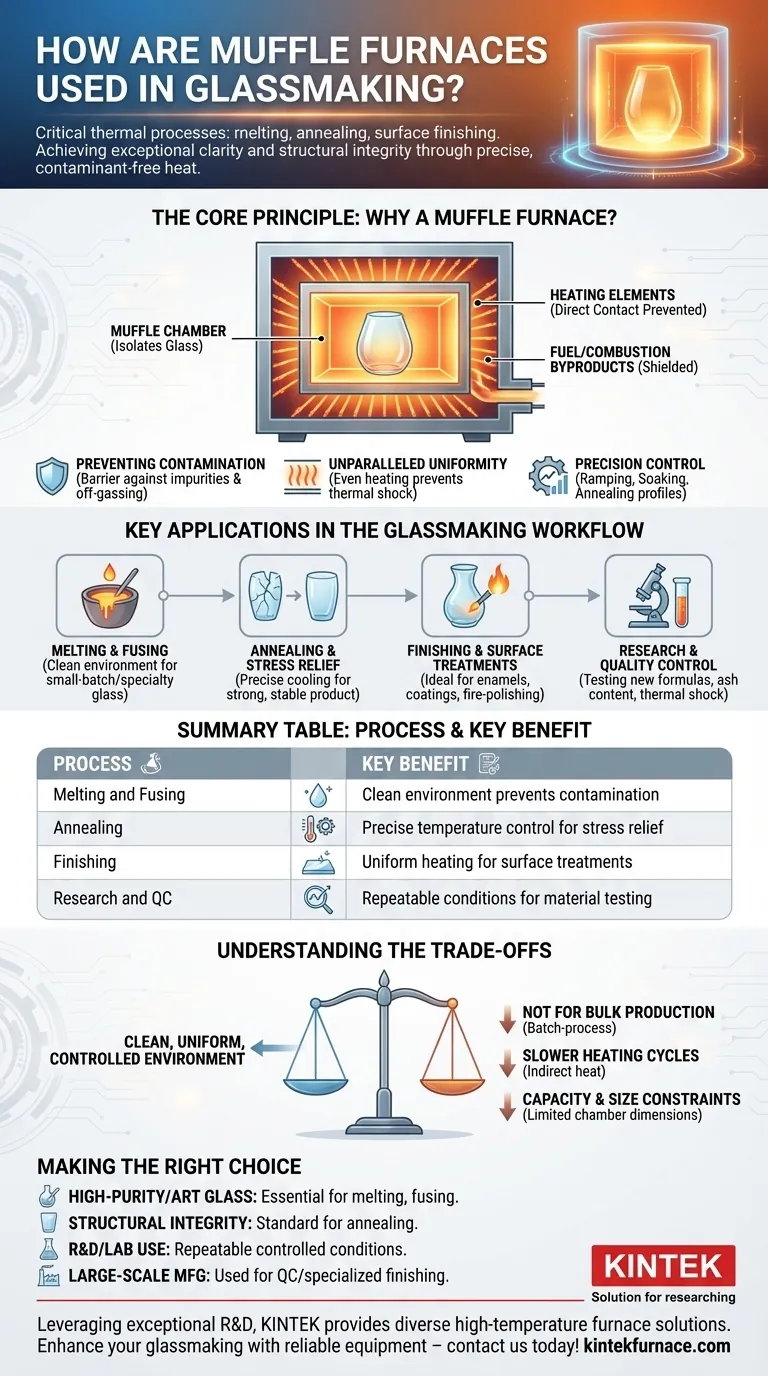

Le principe fondamental : Pourquoi un four à moufle ?

Le nom "moufle" révèle sa fonction. Le four contient une chambre intérieure (la moufle) qui isole le verre du contact direct avec les éléments chauffants ou les flammes. Cette séparation est la source de ses principaux avantages.

Prévention de la contamination

La moufle agit comme une barrière physique. Dans les fours à combustible, elle protège le verre des sous-produits de la combustion. Dans les fours électriques, elle empêche tout dégagement gazeux ou particules potentiels provenant des éléments chauffants de s'incruster dans la surface du verre. Ceci est essentiel pour produire du verre de qualité optique ou de haute pureté.

Uniformité de température inégalée

La moufle chauffe et rayonne l'énergie uniformément sur la pièce à traiter de tous les côtés. Ce chauffage uniforme est crucial pour prévenir le choc thermique et les contraintes internes, qui peuvent rendre le verre cassant ou le fissurer pendant ou après le traitement.

Contrôle de précision pour les cycles complexes

Le verre nécessite des vitesses de chauffage et de refroidissement spécifiques, un processus connu sous le nom de montée en température (chauffage), de palier (maintien d'une température) et de recuit (refroidissement). Les fours à moufle, avec leur isolation avancée et leurs régulateurs numériques, excellent dans l'exécution automatique de ces profils thermiques précis.

Applications clés dans le processus de fabrication du verre

Un four à moufle est utilisé à plusieurs étapes critiques, de la création à la finition, en particulier dans le travail du verre artistique, personnalisé et orienté vers la recherche.

Fusion et Fritage

Pour la production de verre en petites quantités ou spécialisé, un four à moufle fournit l'environnement propre nécessaire pour faire fondre les matières premières (comme le sable, le carbonate de sodium et la chaux) ou pour fritter des morceaux de verre (calcin) ensemble sans introduire d'impuretés. Cela est courant dans les ateliers de verre d'art et les laboratoires de R&D.

Recuit et Soulagement des contraintes

C'est sans doute l'application la plus critique. Une fois le verre soufflé, coulé ou façonné, il refroidit de manière inégale, créant d'immenses contraintes internes. Le recuit est le processus de réchauffage du verre à une température spécifique, puis de refroidissement très lent. La capacité d'un four à moufle à exécuter une courbe de refroidissement précise et autonome en fait la norme de l'industrie pour cette tâche, garantissant un produit final solide et stable.

Finition et traitements de surface

L'environnement contrôlé du four est idéal pour les processus secondaires. Cela inclut la cuisson d'émaux décoratifs, l'application de revêtements ou le traitement thermique du verre pour modifier ses propriétés de surface. Des processus comme le ramolissage (façonnage du verre sur un moule) et le polissage au feu bénéficient également de cette chaleur précise.

Recherche et contrôle qualité

En science des matériaux, les laboratoires utilisent des fours à moufle pour développer et tester de nouvelles formules de verre. Ils sont également utilisés pour des tests de contrôle qualité, tels que la détermination de la teneur en cendres ou de la résistance au choc thermique d'une composition de verre particulière.

Comprendre les compromis

Bien qu'indispensables, les fours à moufle ne sont pas la solution pour tous les scénarios de fabrication du verre. Comprendre leurs limites permet d'avoir une image complète.

Non idéal pour la production en vrac

Pour la fabrication en grand volume d'articles comme les bouteilles ou les vitres, les énormes cuves de fusion continue et les longs fours de recuit (appelés lehrs) sont plus efficaces. Les fours à moufle sont des outils de processus par lots, mieux adaptés aux travaux personnalisés, à la R&D et aux opérations à petite échelle.

Cycles de chauffage plus lents

Parce que la chaleur est indirecte (elle doit d'abord chauffer la moufle, qui rayonne ensuite vers le verre), le processus de chauffage peut être plus lent par rapport à un four à chauffage direct. C'est le compromis fait pour un environnement plus propre et plus uniforme.

Contraintes de capacité et de taille

La taille de l'objet que vous pouvez traiter est limitée par les dimensions internes de la chambre du moufle. Cela les rend inadaptés aux très grandes pièces architecturales ou sculpturales, qui nécessitent des fours construits sur mesure.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à moufle dépend entièrement du résultat souhaité et de l'échelle de votre travail.

- Si votre objectif principal est de produire du verre de haute pureté, personnalisé ou artistique : L'environnement propre et contrôlé d'un four à moufle est essentiel pour la fusion, le frittage et le façonnage.

- Si votre objectif principal est d'assurer l'intégrité structurelle de toute pièce de verre : Un four à moufle est la norme pour exécuter les cycles de recuit précis nécessaires pour éliminer les contraintes internes.

- Si votre objectif principal est la recherche et le développement de nouvelles formules de verre : Un four à moufle de laboratoire fournit les conditions reproductibles et contrôlées nécessaires pour des tests de matériaux précis.

- Si votre objectif principal est la fabrication industrielle à grande échelle : Les fours à moufle sont utilisés pour le contrôle qualité et la finition spécialisée, mais la fusion principale est gérée par des fours industriels plus grands et continus.

En fin de compte, maîtriser l'utilisation d'un four à moufle est essentiel pour contrôler les propriétés fondamentales qui définissent un verre de haute qualité.

Tableau récapitulatif :

| Processus | Avantage clé |

|---|---|

| Fusion et Fritage | Un environnement propre prévient la contamination |

| Recuit | Contrôle précis de la température pour le soulagement des contraintes |

| Finition | Chauffage uniforme pour les traitements de surface |

| Recherche et CQ | Conditions reproductibles pour les tests de matériaux |

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, qui comprend des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Améliorez vos processus de fabrication du verre avec nos équipements fiables — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus