En bref, les fours à moufle sont utilisés dans le traitement thermique pour des processus tels que le recuit, la trempe, le revenu et la normalisation. Ils excellent dans ces tâches car leur chambre close, ou « moufle », isole le matériau des éléments chauffants, permettant un contrôle de température extrêmement précis et une atmosphère contrôlée. Cela empêche la contamination et garantit que les propriétés du matériau sont modifiées de manière uniforme et prévisible.

La véritable valeur d'un four à moufle dans le traitement thermique n'est pas seulement sa capacité à chauffer, mais sa capacité à créer un environnement parfaitement contrôlé et isolé. Cela permet aux métallurgistes de manipuler précisément la structure interne d'un matériau sans endommager sa surface.

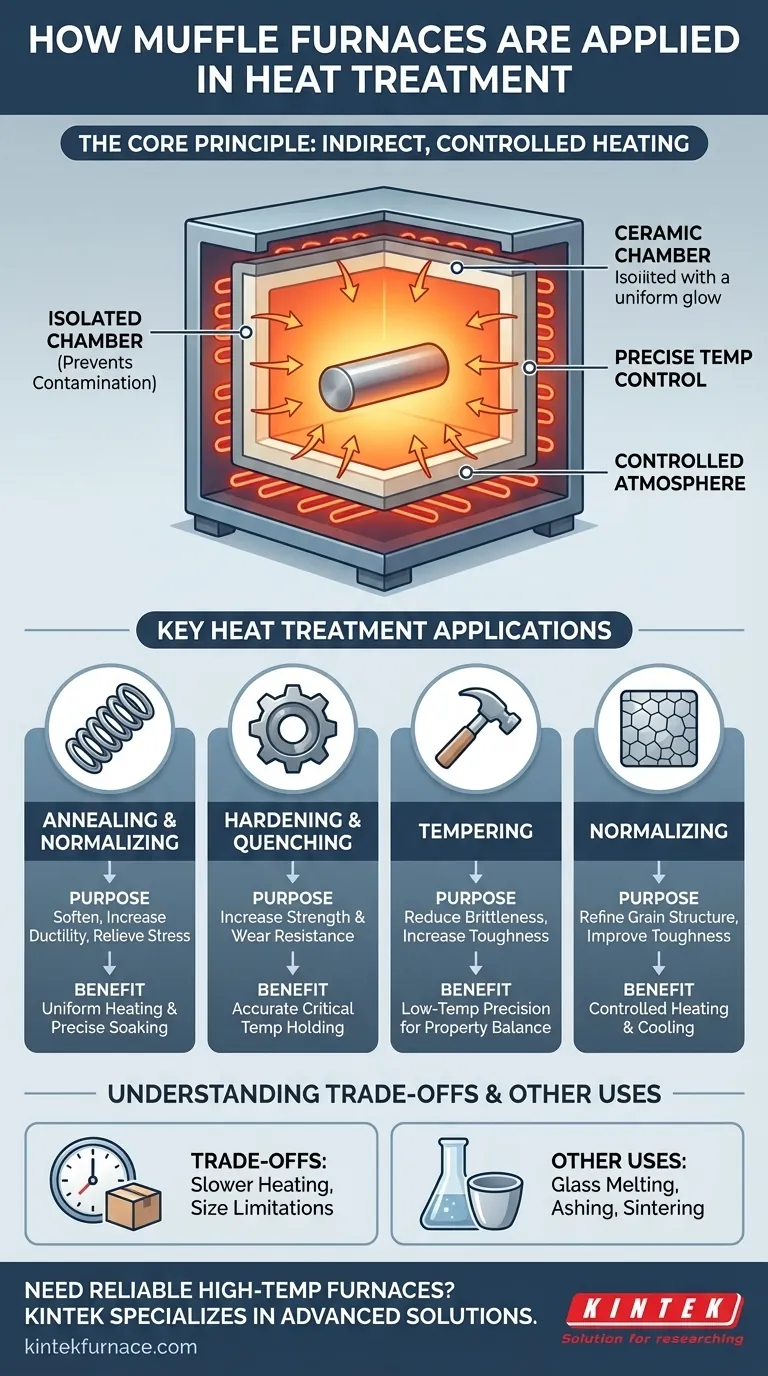

Le principe fondamental : Chauffage indirect et contrôlé

Un four à moufle est défini par sa caractéristique de conception principale : la moufle. Comprendre ce composant est essentiel pour comprendre son application dans le traitement thermique.

Qu'est-ce qu'une « Moufle » ?

Une moufle est une chambre dédiée fabriquée à partir d'un matériau à haute température et thermiquement conducteur, souvent une céramique. Le matériau à traiter thermiquement est placé à l'intérieur de cette chambre.

Les éléments chauffants du four chauffent l'extérieur de la moufle. La chaleur est ensuite transférée à travers les parois de la moufle pour chauffer uniformément le matériau à l'intérieur.

L'avantage de l'isolement

Cette méthode de chauffage indirect est le principal avantage du four. Le matériau n'entre jamais en contact direct avec les éléments chauffants ou tout sous-produit de combustion.

Cet isolement empêche les réactions de surface telles que l'oxydation et la décarburation, qui peuvent compromettre l'intégrité de la pièce finie. Il permet également l'introduction d'un gaz spécifique (comme l'azote ou l'argon) pour créer une atmosphère contrôlée et non réactive.

Atteindre l'uniformité et la précision

En chauffant l'ensemble de la chambre de la moufle, le four fournit une chaleur radiante exceptionnellement uniforme sous toutes les directions. Cela élimine les points chauds et garantit que l'ensemble de la pièce atteint la température cible de manière homogène, ce qui est essentiel pour des résultats cohérents dans le traitement thermique.

Applications clés du traitement thermique

Le contrôle précis offert par un four à moufle le rend idéal pour les processus métallurgiques les plus courants. Chaque processus utilise un cycle thermique spécifique pour obtenir une propriété mécanique différente.

Recuit et Normalisation

Ces processus sont utilisés pour adoucir les métaux, augmenter leur ductilité et soulager les contraintes internes. Les deux impliquent de chauffer le matériau à une température spécifique, puis de le refroidir à une vitesse contrôlée, souvent lente. Le four à moufle garantit que les températures de chauffage et de maintien sont maintenues avec une grande précision.

Trempe et Trempe

La trempe est utilisée pour augmenter la résistance et la résistance à l'usure d'un matériau, en particulier l'acier. Elle nécessite de chauffer le métal à une température critique avant qu'il ne soit rapidement refroidi (trempé) dans un milieu tel que l'huile, l'eau ou l'air. La capacité du four à moufle à atteindre et à maintenir cette température précise est essentielle pour un cycle de trempe réussi.

Revenu

Après qu'une pièce a été trempée, elle est souvent extrêmement fragile. Le revenu est un traitement thermique subséquent à plus basse température qui réduit cette fragilité et augmente la ténacité. Le contrôle précis de la température du four à moufle est crucial, car même de petits écarts peuvent modifier considérablement l'équilibre final entre dureté et ténacité.

Comprendre les compromis

Bien qu'ils soient très efficaces, les fours à moufle ne sont pas la solution universelle pour toutes les tâches de chauffage. Leur conception comporte des limites spécifiques.

Taux de chauffage plus lents

Étant donné que la chaleur doit être transférée indirectement à travers les parois de la moufle, le temps nécessaire pour atteindre la température cible peut être plus long que dans un four à chauffage direct. Cela les rend moins efficaces pour la production à très grand volume où le temps de cycle est la principale préoccupation.

Limitations de taille et de volume

Les fours à moufle sont généralement conçus pour le travail à l'échelle du laboratoire ou pour le traitement de composants plus petits. La complexité et le coût de fabrication de moufles en céramique très grandes limitent leur utilisation pour le traitement de pièces massives, qui sont souvent gérées par des fours à chauffage direct ou à induction plus grands.

Applications au-delà des métaux

Les principes de chauffage précis et propre rendent les fours à moufle précieux dans d'autres industries. Ils sont utilisés pour fondre et façonner le verre, calciner des échantillons pour l'analyse chimique et le frittage de pièces moulées par injection de céramique et de métal.

Faire le bon choix pour votre objectif

Votre choix de processus de traitement thermique dépend entièrement des propriétés finales souhaitées du matériau.

- Si votre objectif principal est d'adoucir un matériau pour un usinage plus facile : Utilisez le recuit pour augmenter la ductilité et soulager les contraintes internes.

- Si votre objectif principal est d'obtenir une dureté et une résistance à l'usure maximales : Utilisez un processus de trempe, suivi d'un revenu pour réduire la fragilité.

- Si votre objectif principal est d'affiner la structure du grain et d'améliorer la ténacité : Utilisez la normalisation pour une microstructure plus uniforme et souhaitable.

En fin de compte, le four à moufle est un outil de précision, vous permettant de transformer les propriétés fondamentales d'un matériau d'une manière hautement contrôlée et reproductible.

Tableau récapitulatif :

| Processus | Objectif | Avantage clé du four à moufle |

|---|---|---|

| Recuit | Adoucir le métal, augmenter la ductilité | Contrôle précis de la température pour un chauffage uniforme |

| Trempe | Augmenter la résistance et la résistance à l'usure | Maintien précis de la température critique |

| Revenu | Réduire la fragilité, augmenter la ténacité | Précision à basse température pour l'équilibre des propriétés |

| Normalisation | Affiner la structure du grain, améliorer la ténacité | Chauffage et refroidissement contrôlés pour la cohérence |

Besoin d'un four haute température fiable pour votre laboratoire ? KINTEK se spécialise dans les solutions avancées telles que les fours à moufle, à tube et sous vide, soutenues par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Améliorez vos processus de traitement thermique grâce à notre ingénierie de précision — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre recherche et votre développement !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO