Dans l'industrie céramique, les fours à atmosphère inerte sont principalement utilisés pour créer un environnement chimiquement non réactif pendant le traitement à haute température. Cette atmosphère contrôlée est essentielle pour prévenir les réactions chimiques indésirables, principalement l'oxydation, qui compromettraient autrement l'intégrité structurelle et la performance des composants céramiques avancés. En éliminant l'oxygène, ces fours permettent des processus comme le frittage et le brasage qu'il est impossible de réaliser correctement dans un environnement à air normal.

La fonction principale d'un four à atmosphère inerte en céramique est d'agir comme un bouclier protecteur. Ce bouclier empêche l'oxygène et d'autres contaminants de réagir avec le matériau à haute température, garantissant que le produit final atteint sa composition chimique et ses propriétés physiques sans défauts.

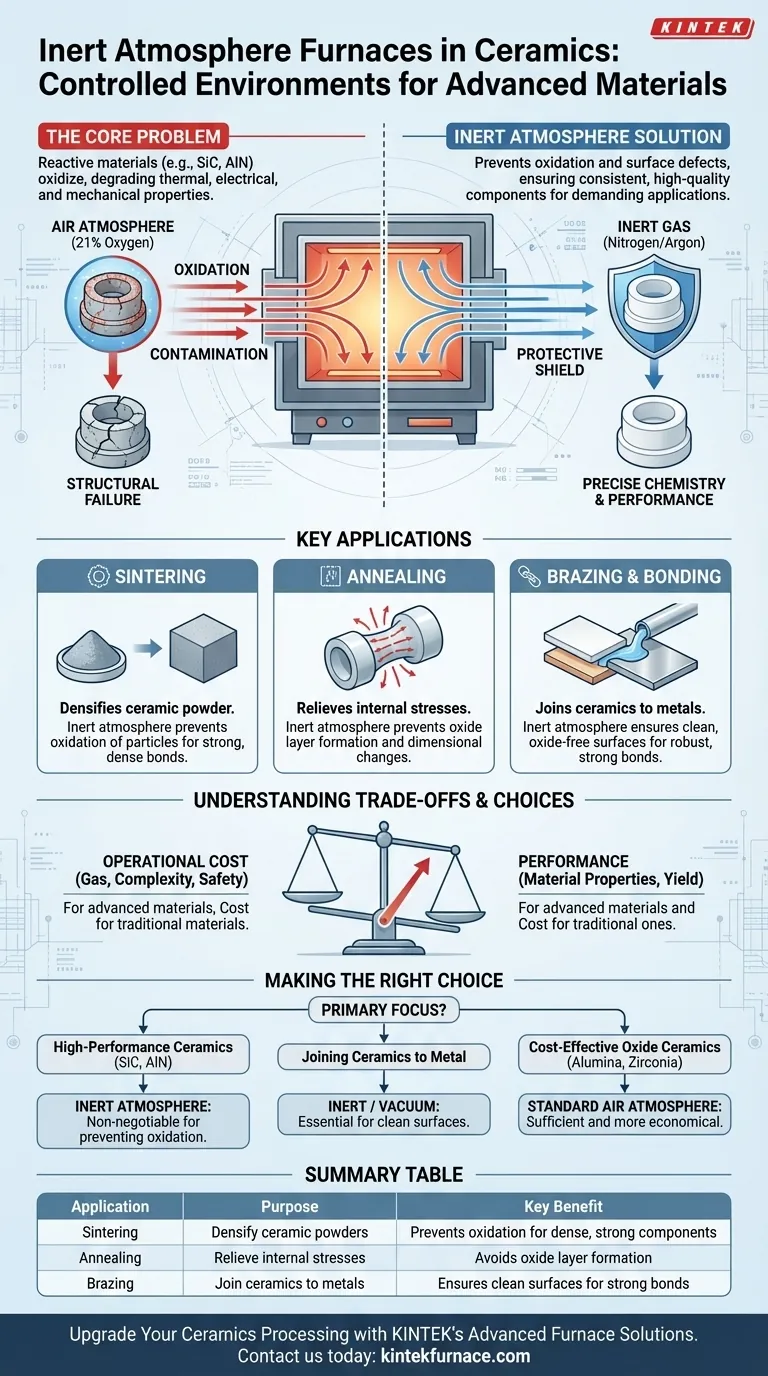

Le problème central : pourquoi une atmosphère inerte est-elle essentielle ?

Aux températures élevées requises pour le traitement de la céramique, les matériaux deviennent très réactifs. Les exposer à une atmosphère d'air standard, qui contient environ 21 % d'oxygène, peut entraîner des défaillances catastrophiques du produit final.

Prévenir l'oxydation indésirable

De nombreuses céramiques avancées, en particulier les céramiques non-oxydes comme le carbure de silicium (SiC) ou le nitrure d'aluminium (AlN), vont facilement s'oxyder aux températures de cuisson.

Cette oxydation modifie la composition chimique du matériau, dégradant ses propriétés souhaitées telles que la conductivité thermique, l'isolation électrique ou la résistance mécanique. Une atmosphère inerte déplace l'oxygène, empêchant ces réactions destructrices de démarrer.

Obtenir une chimie des matériaux précise

L'objectif de la cuisson des céramiques techniques est d'obtenir une structure et une composition de matériau finales très spécifiques.

Une atmosphère inerte fournit un environnement stable et prévisible. Ce contrôle est essentiel pour produire des composants avec des propriétés cohérentes et reproductibles pour des applications exigeantes dans les industries de l'électronique, de l'aérospatiale et de l'automobile.

Élimination de la contamination de surface

Même des traces de gaz réactifs peuvent provoquer des défauts de surface ou une décoloration. Pour des applications telles que les joints céramique-métal ou les substrats électroniques, une surface impeccable est non négociable.

Le gaz inerte, généralement l'azote ou l'argon, purge la chambre du four des contaminants, garantissant que la surface céramique reste pure tout au long du cycle thermique.

Applications clés dans la fabrication de céramiques

L'environnement contrôlé d'un four inerte permet plusieurs processus de fabrication critiques qui sont fondamentaux pour la production de céramiques de haute performance.

Frittage

Le frittage est le processus de densification d'une poudre céramique en un objet solide par la chaleur, sans la faire fondre.

Pendant le frittage, une atmosphère inerte empêche l'oxydation des particules de poudre. Cela garantit que les particules se lient proprement, ce qui donne un composant final dense et solide avec une porosité minimale.

Recuit

Le recuit consiste à chauffer un composant céramique et à le maintenir à une température spécifique avant de le refroidir lentement. Ce processus soulage les contraintes internes qui ont pu se développer pendant la fabrication.

L'effectuer dans une atmosphère inerte empêche la formation d'une couche d'oxyde à la surface du composant, ce qui pourrait introduire de nouvelles contraintes ou modifier ses dimensions.

Brasage et liaison

Les fours à atmosphère inerte sont essentiels pour assembler des composants céramiques entre eux ou avec des métaux, un processus connu sous le nom de brasage.

Le processus repose sur la fusion et l'écoulement d'un métal d'apport entre les deux surfaces. Si des oxydes sont présents sur la céramique ou le métal, le métal d'apport ne se liera pas correctement, créant un joint faible ou défectueux. L'environnement inerte garantit des surfaces propres et sans oxyde pour une liaison robuste.

Comprendre les compromis

Bien qu'essentielle pour les applications avancées, l'adoption de la technologie de l'atmosphère inerte implique des considérations opérationnelles claires. C'est un outil précis utilisé pour résoudre des problèmes spécifiques, et non une solution universelle pour toutes les cuissons céramiques.

Coût d'exploitation

Le principal compromis est le coût. Les gaz inertes eux-mêmes, en particulier l'argon de haute pureté, représentent une dépense opérationnelle continue. Les systèmes de fours sont également plus complexes, nécessitant des chambres scellées et des systèmes de gestion des gaz qui augmentent l'investissement initial.

Complexité du processus et sécurité

L'utilisation d'un four à atmosphère inerte exige des procédures plus rigoureuses qu'un four à air standard. Les techniciens doivent gérer des bouteilles de gaz haute pression, s'assurer que la chambre du four est étanche et suivre des protocoles stricts pour purger et ventiler le système en toute sécurité.

Pas toujours nécessaire

De nombreux produits céramiques traditionnels, tels que la poterie, les briques et certaines tuiles, sont à base d'oxyde et sont conçus pour être cuits à l'air. Pour ces applications, la dépense et la complexité d'un four à atmosphère inerte n'apportent aucun avantage et constitueraient une complication inutile.

Faire le bon choix pour votre processus

La décision d'utiliser un four à atmosphère inerte doit être guidée par la nature chimique de votre matériau et les exigences de performance du produit final.

- Si votre objectif principal est les céramiques techniques de haute performance (par exemple, AlN, SiC) : Une atmosphère inerte est non négociable pour prévenir l'oxydation et atteindre les propriétés matérielles requises.

- Si votre objectif principal est d'assembler des céramiques à des métaux : Un four inerte ou sous vide est essentiel pour créer les surfaces propres et sans oxyde requises pour un joint brasé solide.

- Si votre objectif principal est la production rentable de céramiques d'oxyde (par exemple, alumine, zircone) : Un four à atmosphère d'air standard est souvent suffisant, plus simple et plus économique, à moins que des additifs spécifiques ne soient sensibles à l'oxygène.

- Si votre objectif principal est la poterie artistique ou traditionnelle : Une atmosphère inerte est inutile, car la chimie des glaçures et des pâtes argileuses est formulée pour la cuisson dans un environnement riche en oxygène.

En fin de compte, le choix de la bonne atmosphère de four est une décision critique qui détermine directement la qualité, les performances et la viabilité de votre composant céramique.

Tableau récapitulatif :

| Application | Objectif | Avantage clé |

|---|---|---|

| Frittage | Densifier les poudres céramiques en solides | Prévient l'oxydation pour des composants denses et solides |

| Recuit | Soulager les contraintes internes dans les céramiques | Évite la formation de couche d'oxyde et les changements de contrainte |

| Brasage | Assembler les céramiques aux métaux ou à d'autres céramiques | Assure des surfaces propres et sans oxyde pour des liaisons solides |

Améliorez votre traitement des céramiques avec les solutions de fours avancées de KINTEK

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, qui comprend les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous fritiez du carbure de silicium, recuissiez du nitrure d'aluminium ou brasiez des joints céramique-métal, nos fours offrent des atmosphères inertes fiables pour prévenir l'oxydation et la contamination, garantissant des propriétés matérielles supérieures et une cohérence du processus.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre fabrication de céramiques —Contactez-nous maintenant !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène