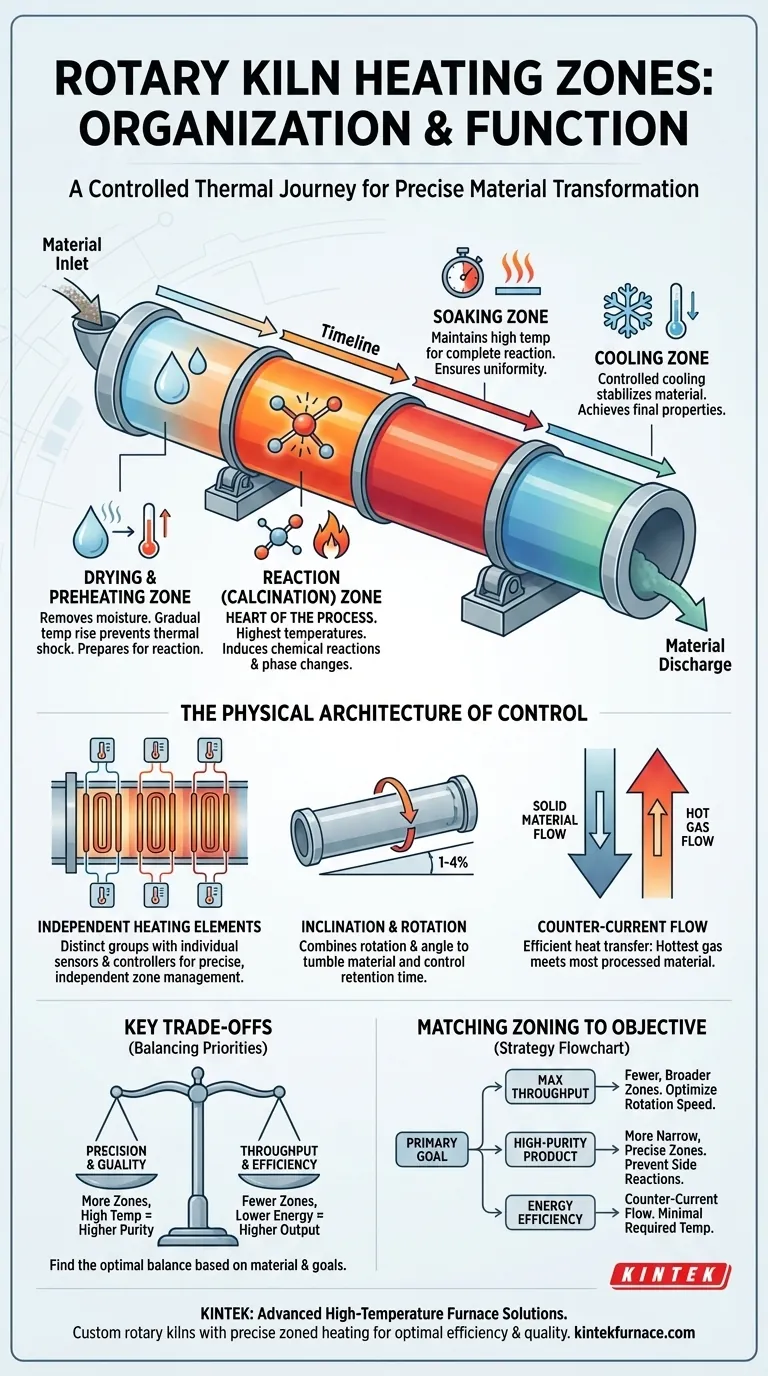

À la base, un four rotatif est organisé en une série de zones de chauffage distinctes et séquentielles pour guider un matériau à travers un processus thermique précis. Ces zones comprennent généralement le séchage, le préchauffage, la réaction (ou calcination), et parfois le maintien ou le refroidissement, chacune étant maintenue à une température spécifique. Cette division permet un contrôle indépendant de chaque étape de la transformation du matériau, de l'élimination de l'humidité à l'induction d'un changement chimique final.

L'objectif fondamental des zones de chauffage n'est pas simplement d'appliquer de la chaleur, mais de créer un parcours thermique contrôlé. En gérant la température et la durée dans chaque zone, vous obtenez un contrôle précis sur les réactions chimiques et les changements physiques au sein du matériau, garantissant la qualité et la constance du produit final.

Le but du chauffage zonal : Le parcours d'un matériau

Un four rotatif n'expose pas le matériau à une température unique et uniforme. Au lieu de cela, il crée un gradient de température soigneusement géré qui s'aligne avec les changements physiques et chimiques que le matériau doit subir lorsqu'il voyage de l'entrée à la sortie.

La zone de séchage et de préchauffage

C'est la première étape après l'entrée du matériau dans le four. La fonction principale est d'éliminer toute humidité libre ou liée et d'élever progressivement la température du matériau en préparation de la chaleur intense de la zone suivante. Cela évite le choc thermique et assure une réaction stable par la suite.

La zone de réaction (Calcination)

C'est le cœur du processus, où les températures les plus élevées sont appliquées. Dans cette zone, les réactions chimiques ou les changements de phase prévus se produisent, comme la décomposition des carbonates (calcination) ou la formation d'une nouvelle structure cristalline. La température et le temps de séjour du matériau dans cette zone sont les paramètres de processus les plus critiques.

La zone de maintien et de refroidissement

Après la réaction principale, certains processus nécessitent une période de "maintien" où le matériau est maintenu à haute température pour s'assurer que la réaction est complète. Ensuite, un processus de refroidissement contrôlé commence. Cette étape finale est cruciale pour stabiliser le matériau nouvellement formé et atteindre les propriétés finales désirées.

L'architecture physique du contrôle

Les zones théoriques sont rendues possibles par la conception physique du four. La capacité à gérer la température indépendamment sur toute la longueur du four est ce qui en fait un outil de traitement si puissant.

Groupes d'éléments chauffants indépendants

Les fours modernes sont équipés d'éléments chauffants — tels que des serpentins en alliage ou des tiges en carbure de silicium — qui sont disposés en groupes distincts. Chaque groupe correspond à une zone thermique et possède son propre contrôleur de température et son capteur. Cela permet à un opérateur de régler une température unique pour la zone de séchage, une température beaucoup plus élevée pour la zone de réaction, et ainsi de suite.

Le rôle de l'inclinaison et de la rotation du four

Le four lui-même est un cylindre à rotation lente, placé à un léger angle (pente de 1 à 4 %). Cette combinaison de rotation et d'inclinaison est ce qui fait que le matériau culbute et avance régulièrement à travers les différentes zones de chauffage. La vitesse de rotation est une variable clé pour contrôler le "temps de rétention" – combien de temps le matériau passe dans chaque zone.

Flux à contre-courant pour l'efficacité

La plupart des fours rotatifs industriels utilisent un système à flux à contre-courant. Le matériau solide est introduit par l'extrémité supérieure et descend vers l'extrémité de décharge. Simultanément, le gaz chaud provenant d'un brûleur situé à l'extrémité de décharge est forcé de remonter le four dans la direction opposée. C'est très efficace, car les gaz les plus chauds traitent le matériau le plus traité, tandis que les gaz plus froids préchauffent le matériau brut entrant.

Comprendre les compromis clés

La mise en œuvre d'une stratégie de chauffage zonal n'est pas sans défis. La conception et le fonctionnement impliquent d'équilibrer des priorités contradictoires pour obtenir un résultat optimal.

Précision vs. Débit

L'augmentation du nombre de zones contrôlées individuellement permet un profil thermique beaucoup plus précis. Cependant, cette complexité peut parfois limiter la vitesse de traitement maximale ou le débit. Un processus plus simple peut bénéficier de moins de zones, plus larges, pour maximiser la production.

Consommation d'énergie vs. Qualité du produit

Le maintien de températures très spécifiques et élevées dans plusieurs zones exige une énergie considérable. Vous devez équilibrer le coût de cette énergie par rapport à la valeur ajoutée par l'obtention d'un produit final de plus grande pureté ou plus constant. Le surtraitement ou l'utilisation de températures inutilement élevées est une source courante d'inefficacité.

Propriétés des matériaux et temps de rétention

Il n'existe pas de profil de zonage universel. Les températures idéales, le nombre de zones et le temps de rétention dépendent entièrement du matériau spécifique traité. Une configuration optimisée pour la calcination du calcaire sera inefficace pour le traitement des minéraux ou la synthèse de matériaux avancés.

Adapter le zonage du four à votre objectif

La stratégie de zonage optimale est dictée par votre objectif principal. Un profil thermique bien conçu est la différence entre un processus efficace et un processus inutilement coûteux.

- Si votre objectif principal est un débit maximal : Utilisez moins de zones de chauffage, plus larges, suffisantes pour la réaction principale, et optimisez la vitesse de rotation pour faire avancer le matériau efficacement.

- Si votre objectif principal est une spécification de produit de haute pureté : Employez un plus grand nombre de zones plus étroites et contrôlées indépendamment pour créer un gradient thermique très précis qui prévient les réactions secondaires indésirables.

- Si votre objectif principal est l'efficacité énergétique : Tirez parti d'une conception à flux à contre-courant, assurez-vous que le revêtement réfractaire est bien entretenu pour minimiser les pertes de chaleur, et réglez les températures des zones au minimum requis pour la réaction.

En fin de compte, maîtriser les zones thermiques du four, c'est maîtriser le contrôle des propriétés et de la qualité de votre produit final.

Tableau récapitulatif :

| Zone de Chauffage | Fonction | Caractéristiques Clés |

|---|---|---|

| Séchage & Préchauffage | Élimine l'humidité, préchauffe le matériau pour éviter le choc thermique | Augmentation progressive de la température, étape initiale |

| Réaction (Calcination) | Induit des réactions chimiques ou des changements de phase à hautes températures | Températures les plus élevées, critique pour la transformation du matériau |

| Maintien & Refroidissement | Assure l'achèvement de la réaction et stabilise les propriétés du matériau | Refroidissement contrôlé, étape finale pour la qualité du produit |

Prêt à améliorer le traitement thermique de votre laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours rotatifs personnalisés avec chauffage zonal précis. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation poussées garantissent que vos besoins expérimentaux uniques sont satisfaits pour une efficacité et une qualité de produit optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre processus !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs