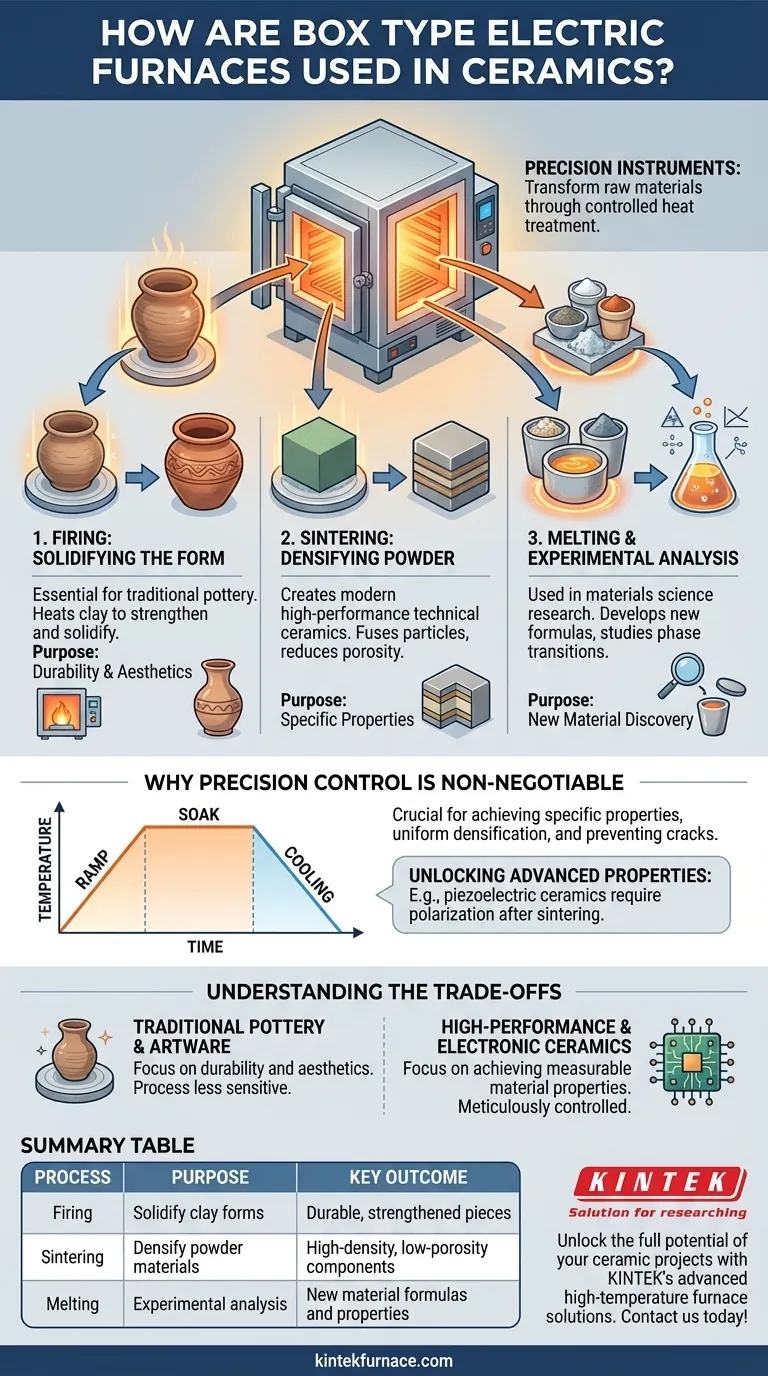

Au cœur, les fours électriques à boîte sont des instruments de précision utilisés en céramique pour transformer des matériaux bruts ou en poudre en composants solides, durables et fonctionnels grâce à un traitement thermique hautement contrôlé. Leurs principales applications sont la cuisson, le frittage et la fusion, qui sont des processus fondamentaux pour créer tout, de la poterie traditionnelle aux composants électroniques avancés.

Un four à boîte n'est pas seulement un four ; c'est un outil essentiel qui permet la manipulation précise de la structure interne d'un matériau. Sa valeur réside dans sa capacité à exécuter des cycles de température programmés, essentiels pour obtenir des densités, des résistances et des propriétés électriques spécifiques dans le produit céramique fini.

Les processus fondamentaux permis par les fours

Le rôle d'un four électrique à boîte dans la céramique peut être décomposé en trois processus thermiques principaux. Chacun sert un objectif distinct dans la transformation des matériaux.

Cuisson : Solidifier la forme

La cuisson est l'utilisation la plus traditionnelle et la plus comprise d'un four en céramique, essentielle dans la fabrication de poterie.

Le processus implique de chauffer l'argile formée à haute température, ce qui provoque des réactions chimiques et physiques qui solidifient et renforcent de façon permanente le matériau, le transformant en une pièce céramique durable.

Frittage : Densifier la poudre en un solide

Le frittage est un processus critique pour la création de céramiques techniques modernes et performantes.

Il consiste à chauffer un matériau en poudre compacté à une température inférieure à son point de fusion. Cela amène les particules individuelles à fusionner, éliminant les liants organiques et réduisant la porosité pour créer un objet dense et solide.

Un exemple clé est la production de condensateurs céramiques multicouches (MLCC), où le frittage est utilisé pour densifier les matériaux céramiques et électrodes en couches.

Fusion et analyse expérimentale

Pour la science des matériaux et la recherche, les fours à boîte sont utilisés pour fondre des compositions céramiques.

Cela permet aux chercheurs de créer de nouvelles formules de verre ou de céramique, d'étudier les transitions de phase et d'effectuer diverses expériences de traitement thermique pour développer de nouveaux matériaux aux propriétés uniques.

Pourquoi le contrôle de précision est non négociable

Atteindre simplement une température élevée n'est pas suffisant. La vraie valeur d'un four électrique moderne réside dans sa capacité à gérer avec précision l'ensemble du cycle de chauffage et de refroidissement.

Le rôle du contrôle de température programmé

Les céramiques avancées nécessitent des profils thermiques spécifiques. Cela comprend la vitesse d'augmentation de la température (rampe), la durée à la température maximale (trempe) et la vitesse de refroidissement.

Ce contrôle programmé est crucial pour prévenir les fissures, assurer une densification uniforme et développer la structure cristalline souhaitée au sein du matériau.

Libérer les propriétés avancées

Certains matériaux avancés n'acquièrent leurs caractéristiques uniques qu'après un traitement thermique spécifique.

Par exemple, les céramiques piézoélectriques doivent subir un traitement de polarisation après frittage. Cela implique de chauffer le matériau dans le four sous un champ électrique intense pour aligner ses domaines internes, ce qui confère au matériau sa capacité à générer une tension sous pression.

Comprendre les compromis et le contexte

Bien que polyvalente, l'application spécifique dicte la manière dont le four est utilisé. Les objectifs pour cuire un simple pot en argile sont très différents de ceux pour le frittage d'un composant électronique complexe.

Pour la poterie traditionnelle et les œuvres d'art

Dans ce contexte, les objectifs principaux de la cuisson sont la durabilité et l'esthétique. Le cycle du four est conçu pour mûrir le corps d'argile et fixer correctement les glaçures. Le processus est souvent moins sensible aux variations minimes par rapport aux céramiques techniques.

Pour les céramiques haute performance et électroniques

Ici, l'objectif est d'atteindre des propriétés matérielles spécifiques et mesurables. Le processus de frittage est méticuleusement contrôlé pour gérer le retrait, assurer une densité maximale et produire les caractéristiques électriques ou mécaniques requises pour un composant fonctionnel.

Faire le bon choix pour votre objectif

Votre objectif détermine quel processus du four est le plus critique.

- Si votre objectif principal est la poterie durable ou les œuvres d'art : La cuisson est votre processus essentiel pour transformer l'argile fragile en un objet solide et permanent.

- Si votre objectif principal est les composants techniques avancés : Le frittage est la clé pour densifier les poudres céramiques et concevoir des propriétés de haute performance spécifiques.

- Si votre objectif principal est la recherche en science des matériaux : Le four permet la fusion et les traitements thermiques expérimentaux pour découvrir et affiner de nouvelles compositions céramiques.

En fin de compte, le four à boîte est l'outil qui libère le vaste potentiel caché dans les matériaux céramiques.

Tableau récapitulatif :

| Processus | Objectif | Résultat clé |

|---|---|---|

| Cuisson | Solidifier les formes en argile | Pièces céramiques durables et renforcées |

| Frittage | Densifier les matériaux en poudre | Composants à haute densité et faible porosité |

| Fusion | Analyse expérimentale | Nouvelles formules et propriétés matérielles |

Libérez tout le potentiel de vos projets céramiques avec les solutions de fours haute température avancées de KINTEK. Que vous travailliez dans la poterie, l'électronique ou la recherche sur les matériaux, nos fours Muffle, Tube, Rotary, Vacuum & Atmosphere, et nos systèmes CVD/PECVD offrent un contrôle de précision et une personnalisation approfondie pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents