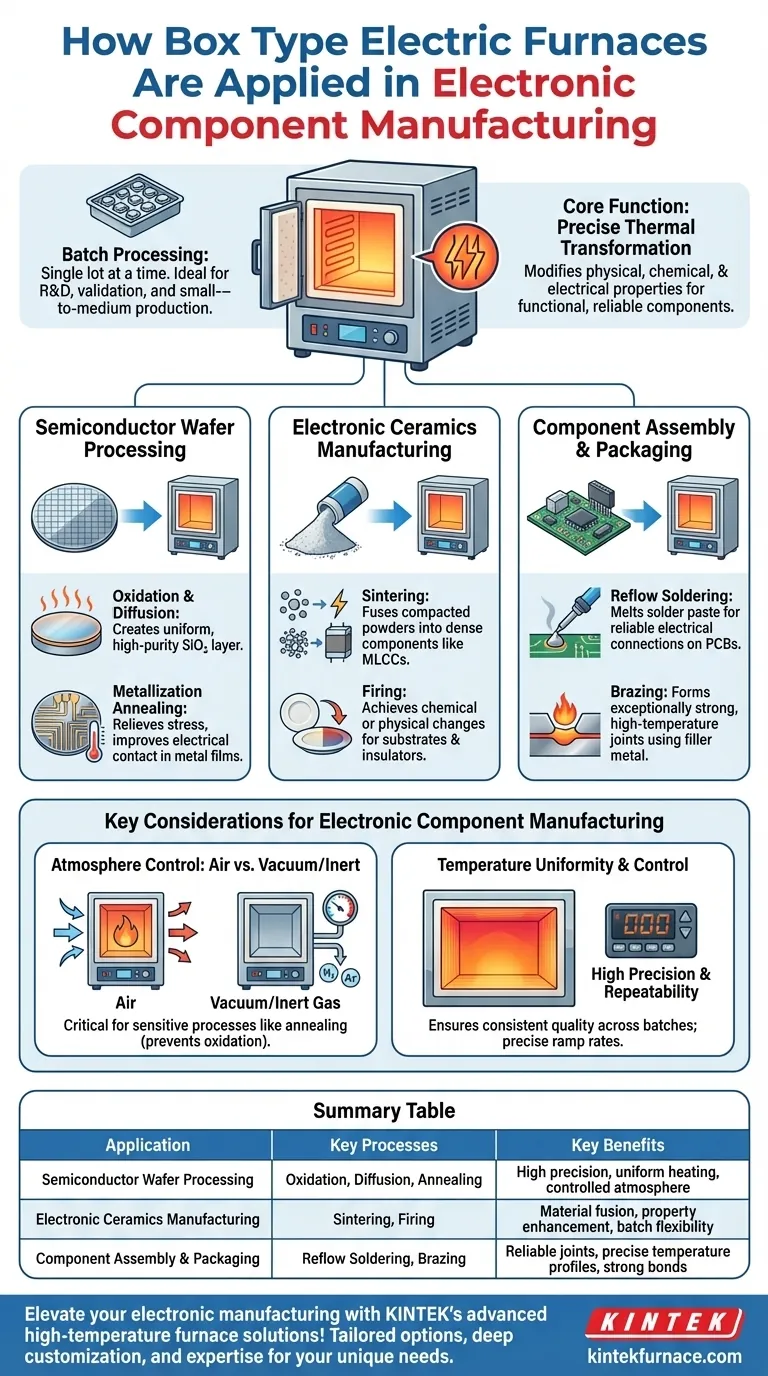

Dans la fabrication de composants électroniques, les fours électriques de type boîte sont principalement utilisés pour exécuter des processus thermiques précis. Ceux-ci comprennent la fabrication de composants céramiques comme les condensateurs, le traitement thermique et le recuit des plaquettes de semi-conducteurs, et les processus d'assemblage tels que le soudage par refusion et l'encapsulation.

La fonction principale d'un four à caisson en électronique n'est pas simplement le chauffage, mais une transformation thermique hautement contrôlée. Il modifie précisément les propriétés physiques, chimiques et électriques des matériaux pour créer des composants fonctionnels et fiables.

Le rôle du traitement thermique en électronique

Un four électrique de type boîte est fondamentalement une chambre isolée qui utilise la résistance électrique pour atteindre des températures élevées et uniformes. Sa valeur en électronique provient de sa capacité à exécuter ces cycles thermiques avec une grande précision et répétabilité.

Pourquoi la température est un outil de fabrication

Presque tous les composants électroniques avancés reposent sur des matériaux dont les propriétés ont été définies par un processus thermique spécifique.

L'application de chaleur de manière contrôlée peut altérer la structure cristalline d'un matériau, soulager les contraintes internes, diffuser des produits chimiques dans un substrat ou fusionner des matériaux en poudre en une forme solide et dense.

L'importance du traitement par lots

Les fours à caisson sont une forme de four par lots. Cela signifie qu'ils traitent un seul lot de composants à la fois.

Cela les rend exceptionnellement adaptés à la recherche et développement, à la validation de processus et à la production à petite et moyenne échelle où la flexibilité et la précision sont plus critiques que le volume pur.

Applications clés dans la fabrication de composants

La polyvalence des fours à caisson leur permet d'être utilisés à plusieurs étapes de la chaîne de valeur de l'électronique, du traitement des plaquettes brutes à l'assemblage final.

Traitement des plaquettes de semi-conducteurs

Avant qu'une plaquette de silicium ne soit découpée en puces individuelles, elle subit de nombreuses étapes thermiques.

- Oxydation et diffusion : Les fours créent une couche de dioxyde de silicium (SiO₂) uniforme et de haute pureté sur les plaquettes par oxydation thermique. Cette couche agit comme un isolant critique ou un masque pour les étapes ultérieures.

- Recuit de métallisation : Après le dépôt de fines couches de métal (comme l'aluminium) pour former des circuits, un processus de recuit est utilisé. Ce traitement thermique à basse température soulage les contraintes dans le film métallique, répare les dommages et améliore le contact électrique entre le métal et le silicium.

Fabrication de céramiques électroniques

De nombreux composants passifs essentiels sont à base de céramique.

- Frittage : Ce processus est utilisé pour créer des composants tels que les condensateurs céramiques multicouches (MLCC) et les capteurs piézoélectriques. Un four chauffe les poudres céramiques compactées juste en dessous de leur point de fusion, ce qui provoque la fusion des particules en un composant dense et solide avec des propriétés électriques spécifiques.

- Cuisson : Similaire au frittage, cela implique le chauffage de matériaux pour réaliser un changement chimique ou physique, essentiel pour créer divers substrats et isolants céramiques.

Assemblage et emballage des composants

Une fois les composants individuels fabriqués, ils doivent être assemblés sur une carte de circuit imprimé.

- Soudage par refusion : Dans ce processus, la pâte à souder est utilisée pour fixer les composants à un PCB. L'ensemble de l'assemblage est chauffé dans un four suivant un profil de température précis, ce qui fait fondre la soudure pour créer des connexions électriques solides et fiables.

- Brasage : Pour les composants qui nécessitent des joints exceptionnellement solides et à haute température, le brasage est utilisé. Un four fait fondre un métal d'apport pour joindre deux pièces, créant une liaison qui est souvent plus solide que les composants eux-mêmes.

Comprendre les considérations clés

Le choix d'un four n'est pas une décision universelle. Le processus spécifique dicte les caractéristiques requises, en particulier l'atmosphère du four.

Contrôle de l'atmosphère : Air vs. Vide

L'atmosphère à l'intérieur du four est une variable de processus critique.

- Atmosphère d'air : Les fours à caisson standard fonctionnent avec de l'air. Cela convient à de nombreux processus comme la cuisson de céramiques ou les traitements thermiques de base où l'oxydation n'est pas un problème.

- Atmosphère contrôlée : De nombreux processus de semi-conducteurs, tels que le recuit, sont extrêmement sensibles à l'oxygène. Pour ces applications, un four sous vide ou un four rempli d'un gaz inerte (comme l'azote ou l'argon) est essentiel pour éviter les réactions chimiques indésirables.

Uniformité et contrôle de la température

La qualité d'un composant électronique est directement liée aux performances du four. Une variation de quelques degrés seulement sur un lot de plaquettes ou de condensateurs peut entraîner des performances incohérentes et une défaillance de l'appareil.

Par conséquent, une uniformité de température élevée dans toute la chambre et un contrôle précis des vitesses de chauffage et de refroidissement (taux de rampe) sont les spécifications les plus critiques d'un four pour la fabrication d'électronique.

Faire le bon choix pour votre objectif

La bonne solution thermique dépend entièrement de votre application spécifique et de votre échelle.

- Si votre objectif principal est la recherche de matériaux ou le développement de processus : Un four à caisson polyvalent, à l'échelle du laboratoire, avec un contrôle précis de la température est idéal pour tester les profils de cuisson, de frittage et de recuit sur de nouveaux matériaux.

- Si votre objectif principal est la fabrication de semi-conducteurs : Vous avez besoin de fours hautement spécialisés, souvent avec des capacités de vide ou de gaz inerte, conçus spécifiquement pour l'oxydation, la diffusion et le recuit.

- Si votre objectif principal est l'assemblage à grand volume : Bien que les fours à caisson soient utilisés pour le soudage par lots, un four de refusion à convoyeur continu est généralement plus efficace pour les lignes de production de masse.

- Si votre objectif principal est la fabrication de composants céramiques : Un four à caisson haute température conçu pour les profils de frittage spécifiques de matériaux comme les MLCC ou le PZT est nécessaire.

Maîtriser l'utilisation du traitement thermique est fondamental pour faire progresser la qualité et les capacités des dispositifs électroniques modernes.

Tableau récapitulatif :

| Application | Processus clés | Avantages clés |

|---|---|---|

| Traitement des plaquettes de semi-conducteurs | Oxydation, Diffusion, Recuit | Haute précision, chauffage uniforme, atmosphère contrôlée |

| Fabrication de céramiques électroniques | Frittage, Cuisson | Fusion des matériaux, amélioration des propriétés, flexibilité des lots |

| Assemblage et emballage des composants | Soudage par refusion, Brasage | Joints fiables, profils de température précis, liaisons solides |

Améliorez votre fabrication électronique avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des options sur mesure comme les fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos profondes capacités de personnalisation garantissent un alignement précis avec vos besoins expérimentaux et de production uniques, que ce soit pour la fabrication de semi-conducteurs, la production de composants céramiques ou les processus d'assemblage. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut optimiser votre traitement thermique et stimuler l'innovation dans votre laboratoire ou votre installation !

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi un four à moufle est-il utilisé pour le préchauffage des poudres Ni-BN ou Ni-TiC ? Prévenir les défauts de revêtement à 1200°C

- Quelle est la fonction principale d'un four à moufle haute température dans les circuits à base de nanoparticules d'argent ? Optimiser la conductivité

- Quel rôle joue un four à moufle de laboratoire dans la préparation d'alpha-alumine de haute pureté ? Calcination et changements de phase

- Comment le traitement thermique dans un four à moufle améliore-t-il les performances du MnO2@g-C3N4 ? Améliorez l'efficacité catalytique dès aujourd'hui

- Quelle est la fonction d'un four à moufle haute température ? Maîtriser la synthèse de MgSiO3 et Mg2SiO4 polycristallins