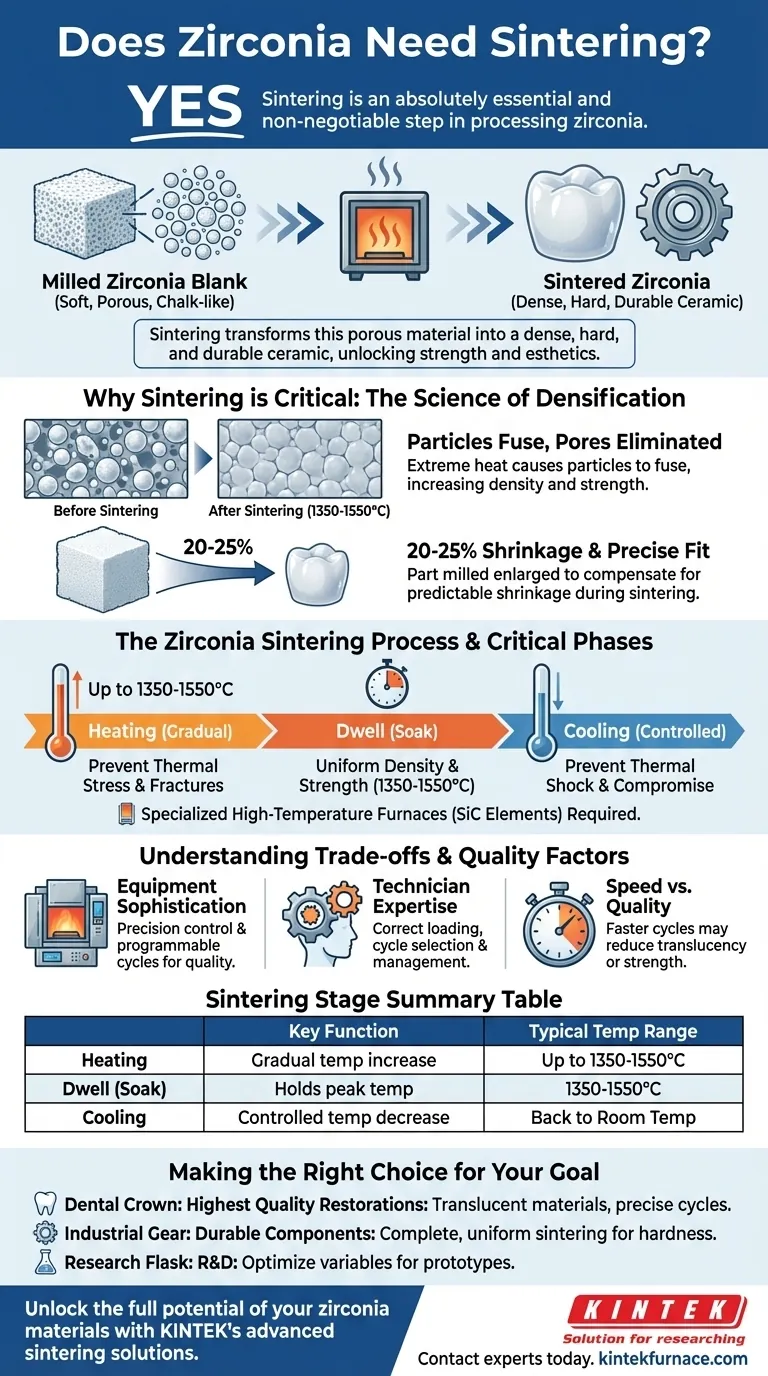

Oui, le frittage est une étape absolument essentielle et non négociable dans le traitement de la zircone. Après avoir été usinée à partir d'un disque (blank), la zircone se présente sous un état mou, crayeux, facile à façonner mais dépourvu des propriétés nécessaires à son application finale. Le processus de frittage utilise une chaleur extrême pour transformer ce matériau poreux en une céramique dense, dure et durable, libérant ainsi la résistance et l'esthétique pour lesquelles la zircone est reconnue.

Le frittage n'est pas seulement une étape de finition ; c'est la transformation métallurgique fondamentale qui confère à la zircone sa résistance, sa durabilité et ses propriétés esthétiques. Sans elle, une pièce de zircone usinée est inutilisable pour toute application haute performance, des couronnes dentaires aux composants industriels.

Qu'est-ce que le frittage et pourquoi est-il critique ?

Le frittage est un processus à haute température qui modifie fondamentalement la structure physique de la zircone. Comprendre cette transformation est essentiel pour apprécier pourquoi il ne peut être omis.

De l'état poreux à la structure solide

Avant le frittage, une restauration en zircone usinée est composée de fines particules de céramique qui ont été pressées ensemble. Bien qu'elle conserve sa forme, elle est poreuse, faible et opaque.

Le processus de frittage chauffe le matériau à une température juste en dessous de son point de fusion, généralement entre 1350°C et 1550°C (2462°F et 2822°F).

La science de la densification

À ces températures extrêmes, les particules individuelles de zircone fusionnent aux points de contact. Ce processus, connu sous le nom de densification, élimine les pores entre les particules.

À mesure que le matériau devient plus dense, il devient significativement plus résistant et plus résistant à la fracture. C'est la source des propriétés mécaniques exceptionnelles de la zircone.

L'impact sur le retrait et l'ajustement

Une conséquence critique de la densification est un retrait prévisible. Une pièce de zircone rétrécira d'environ 20 à 25 % pendant le cycle de frittage.

Pour obtenir les dimensions finales correctes, la pièce doit être usinée dans un état agrandi. Cela nécessite un logiciel de conception sophistiqué et un calibrage précis entre le scanner, le logiciel et le four pour garantir un ajustement précis.

Le processus de frittage de la zircone

Le processus de frittage est plus qu'un simple chauffage et refroidissement ; c'est un cycle contrôlé avec précision où chaque étape est vitale pour la qualité du produit final.

Fours à haute température spécialisés

Le frittage de la zircone nécessite un four spécial capable d'atteindre et de maintenir des températures très élevées avec une extrême précision. Les fours à porcelaine dentaire standard ne peuvent pas atteindre ces températures.

Ces fours utilisent souvent des éléments chauffants robustes en carbure de silicium (SiC), qui sont durables et chimiquement compatibles avec l'environnement de frittage de la zircone.

Les trois phases critiques

- Chauffage : La température du four est augmentée progressivement selon un programme spécifique. Un chauffage trop rapide peut introduire des contraintes thermiques et provoquer des fractures.

- Maintien (ou trempage) : Le four maintient le matériau à la température cible maximale pendant une période déterminée. Cette phase de « trempage » garantit que l'ensemble de la restauration atteint une densité uniforme.

- Refroidissement : La température est abaissée de manière contrôlée. Tout comme un chauffage rapide, un refroidissement rapide peut provoquer un choc thermique et compromettre l'intégrité de la zircone.

Comprendre les compromis et les facteurs de qualité

Obtenir un résultat parfait avec la zircone n'est pas automatique. Cela dépend d'une combinaison de technologie, de matériaux et de compétences techniques.

La sophistication de l'équipement est importante

La qualité et la cohérence de la restauration finale sont directement liées à la qualité du four de frittage. Les fours avancés offrent un contrôle de température plus précis et des cycles programmables adaptés aux différents types de zircone.

L'expertise du technicien est cruciale

Un technicien qualifié sait comment charger correctement le four, sélectionner le cycle de frittage approprié pour le matériau spécifique et gérer le processus pour éviter les pièges courants. Son expertise est un facteur critique dans la production de résultats personnalisés de haute qualité.

Cycles de vitesse par rapport à la qualité

De nombreux fours modernes proposent des cycles de frittage « rapides » qui peuvent réduire considérablement le temps de traitement. Bien que très efficaces, ces cycles plus rapides peuvent parfois entraîner une translucidité plus faible ou une résistance légèrement réduite par rapport aux cycles conventionnels plus longs. Le choix implique un compromis entre le temps de réponse et le potentiel esthétique maximal.

Faire le bon choix pour votre objectif

Le processus de frittage doit être aligné avec l'application prévue de la pièce en zircone. Votre approche doit être dictée par votre objectif principal.

- Si votre objectif principal est de produire des restaurations dentaires de la plus haute qualité : Investissez dans un four de frittage fiable à haute température et assurez-vous que les techniciens sont formés de manière experte aux cycles spécifiques requis pour les matériaux de zircone translucides modernes.

- Si votre objectif principal est de fabriquer des bijoux ou des composants industriels durables : Reconnaissez qu'un cycle de frittage complet et uniforme est la clé pour libérer la dureté et la résistance à l'usure qui font de la zircone un matériau supérieur.

- Si votre objectif principal est la recherche et le développement de matériaux : Traitez le cycle de frittage — température, temps de maintien et vitesse de refroidissement — comme une variable critique pour optimiser les propriétés mécaniques et optiques finales de vos prototypes de zircone.

En fin de compte, maîtriser le processus de frittage est fondamental pour exploiter tout le potentiel de la zircone et obtenir des résultats constamment exceptionnels.

Tableau récapitulatif :

| Étape de frittage | Fonction clé | Plage de température typique |

|---|---|---|

| Chauffage | Augmentation progressive de la température pour éviter les contraintes thermiques et les fractures. | Jusqu'à 1350-1550°C |

| Maintien (Trempage) | Maintien de la température maximale pour assurer une densité et une résistance uniformes. | 1350-1550°C |

| Refroidissement | Diminution contrôlée de la température pour éviter le choc thermique. | Retour à température ambiante |

Libérez le plein potentiel de vos matériaux en zircone avec les solutions de frittage avancées de KINTEK.

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences de frittage uniques, qu'il s'agisse de restaurations dentaires à haute translucidité ou de composants industriels ultra-durables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours peuvent garantir des résultats constants et de haute qualité pour vos applications en zircone.

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes