Absolument. Vous pouvez traiter des matériaux métalliques dans un four rotatif sans provoquer de nitruration en contrôlant l'atmosphère interne du four. Ceci est réalisé en remplaçant l'air ambiant, qui contient de l'azote, par un gaz chimiquement non réactif (inerte) pour protéger le matériau pendant le traitement à haute température.

Prévenir la nitruration indésirable n'est pas une limitation du four rotatif lui-même, mais une question de contrôle du processus. La solution consiste à créer un environnement chimiquement inerte en purgeant le four avec un gaz comme l'argon, ce qui nécessite un équipement spécifique conçu pour l'intégrité de l'atmosphère.

Le principe du contrôle d'atmosphère

Pour comprendre comment prévenir la nitruration, nous devons d'abord comprendre pourquoi elle se produit. La solution repose sur le déplacement des gaz réactifs qui causent le problème.

Pourquoi la nitruration se produit-elle

À des températures élevées, de nombreux métaux deviennent très réactifs. L'azote qui constitue environ 78 % de l'air que nous respirons peut se lier chimiquement à ces métaux, formant des nitrures métalliques. Cette réaction altère les propriétés chimiques et physiques prévues du matériau, ce qui est souvent un résultat indésirable.

Le rôle d'un gaz inerte

Un gaz inerte, tel que l'argon, est chimiquement non réactif dans la plupart des conditions. En l'introduisant continuellement dans le four, il déplace l'air ambiant, y compris l'azote et l'oxygène. Cela enveloppe le matériau métallique dans un environnement stable, empêchant les réactions chimiques indésirables comme la nitruration et l'oxydation de se produire pendant le cycle de chauffage.

Créer un environnement inerte

Le processus implique de purger le four scellé avec le gaz inerte avant que le chauffage ne commence pour éliminer tout l'air. Cette atmosphère contrôlée est ensuite maintenue à une légère pression positive tout au long du processus de chauffage et de refroidissement afin de garantir qu'aucun air extérieur ne puisse s'infiltrer dans le système.

Exigences clés en matière d'équipement

Il n'est pas possible d'obtenir une atmosphère stable et inerte dans un four standard non scellé. Cela nécessite des caractéristiques de conception spécifiques, conçues à cette fin.

Étanchéité du four à haute intégrité

C'est la caractéristique la plus critique. Un four rotatif conçu pour le contrôle d'atmosphère doit disposer de structures d'étanchéité spécialisées à l'entrée et à la sortie du matériau. Ces joints empêchent le gaz inerte coûteux de s'échapper et, plus important encore, empêchent l'air ambiant de contaminer l'atmosphère interne.

Systèmes de gestion des gaz

Le four doit être équipé d'orifices d'entrée de gaz dédiés pour introduire l'argon et d'évents de sortie pour libérer en toute sécurité l'air déplacé lors de la purge initiale. Un système précis de contrôle du débit de gaz est essentiel pour maintenir la pression et le débit corrects tout au long du processus.

Surveillance de l'atmosphère

Pour les applications sensibles, les systèmes peuvent inclure des capteurs (par exemple, un analyseur d'oxygène) à la sortie du gaz. Ces capteurs fournissent des données en temps réel sur la pureté de l'atmosphère interne, vérifiant que les gaz réactifs comme l'oxygène et l'azote ont été éliminés avec succès et maintenus en dessous d'un seuil critique.

Comprendre les compromis

Bien qu'efficace, le fonctionnement avec une atmosphère inerte contrôlée implique des considérations pratiques et économiques.

Coût du gaz inerte

Les gaz inertes comme l'argon représentent une dépense de fonctionnement significative. Le coût est directement lié au volume du four, au débit de gaz requis pour maintenir la pureté et à la durée totale du traitement.

Complexité et maintenance de l'équipement

Les fours rotatifs avec des systèmes d'étanchéité à haute intégrité sont plus complexes et ont un coût initial plus élevé. Les joints eux-mêmes sont des composants d'usure qui nécessitent une inspection et un entretien réguliers pour garantir leur efficacité et prévenir les fuites de gaz coûteuses.

Validation du processus

Assurer l'absence complète de nitruration nécessite une validation rigoureuse du processus. Vous devez confirmer que votre débit de gaz et vos temps de purge sont suffisants pour créer et maintenir le niveau de pureté atmosphérique requis pour votre matériau et votre profil de température spécifiques.

Comment appliquer cela à votre processus

Votre objectif spécifique déterminera le niveau de contrôle et d'investissement nécessaire.

- Si votre objectif principal est le traitement de métaux très sensibles ou de grande valeur : Vous devez utiliser un gaz inerte de haute pureté et un four rotatif spécialement conçu avec des systèmes d'étanchéité vérifiés à faible taux de fuite.

- Si votre objectif principal est d'assurer la répétabilité du processus : Investissez dans un système avec surveillance intégrée de l'atmosphère pour garantir que l'environnement interne est identique pour chaque lot.

- Si vous évaluez des équipements à acheter : Donnez la priorité aux fabricants de fours qui peuvent fournir de la documentation sur la conception des joints, les taux de fuite attendus et la sophistication de leurs systèmes de gestion des gaz.

En fin de compte, le succès du traitement thermique non nitrurant dans un four rotatif dépend de votre capacité à établir et à maintenir une atmosphère pure et inerte tout au long du cycle.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Méthode | Utilisation de gaz inerte (par exemple, argon) pour déplacer l'air et prévenir la nitruration. |

| Équipement nécessaire | Joints de haute intégrité, systèmes de gestion des gaz, surveillance de l'atmosphère. |

| Avantages | Évite les réactions chimiques indésirables, maintient les propriétés des matériaux. |

| Considérations | Coût plus élevé pour le gaz et l'équipement, nécessite entretien et validation. |

Besoin d'une solution fiable pour le traitement des métaux sans nitruration ? KINTEK est spécialisé dans les fours à haute température avancés, y compris les fours rotatifs avec un contrôle d'atmosphère supérieur. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Notre gamme de produits comprend les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, garantissant une gestion précise de la température et des gaz pour des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer l'efficacité de votre laboratoire et obtenir des résultats cohérents et de haute qualité !

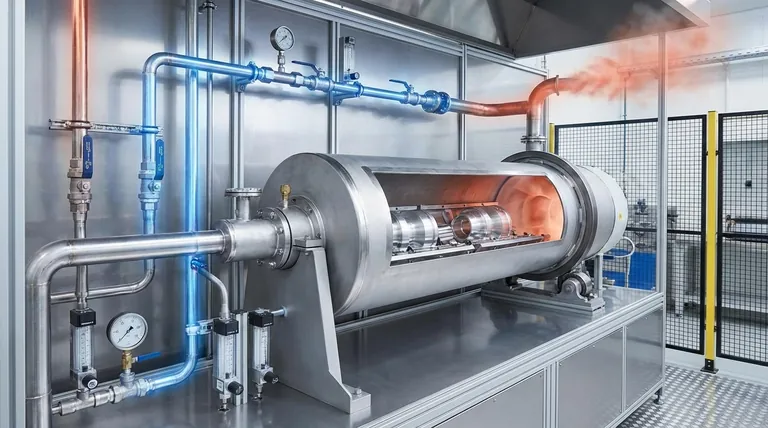

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés