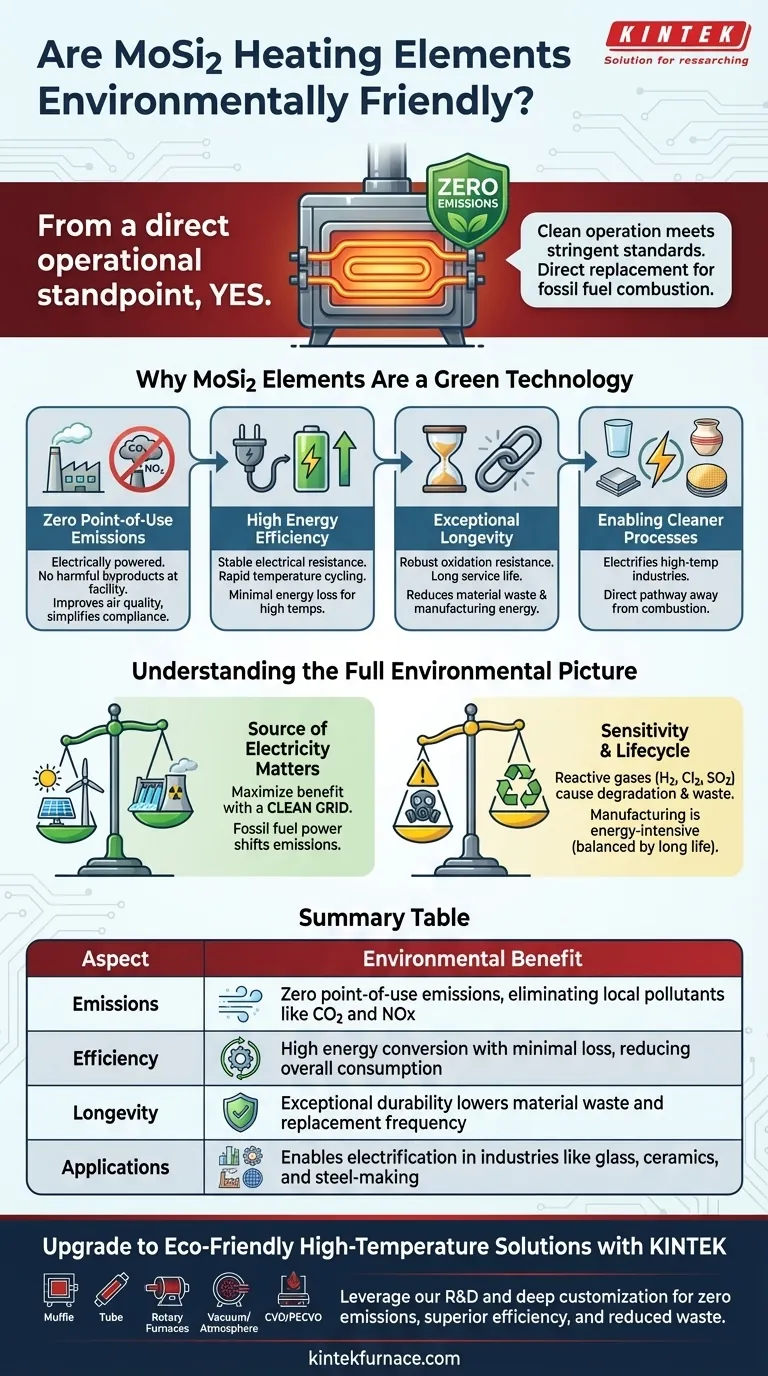

D'un point de vue opérationnel direct, oui. Les éléments chauffants en disiliciure de molybdène (MoSi2) sont considérés comme respectueux de l'environnement car ils ne produisent aucune émission au point d'utilisation. Ce fonctionnement propre leur permet de satisfaire aux normes de protection de l'environnement les plus strictes, ce qui en fait un remplacement direct et efficace pour les processus qui dépendent de la combustion de combustibles fossiles.

L'avantage environnemental des éléments MoSi2 va au-delà de la simple absence d'émissions. Leur véritable valeur réside dans leur haute efficacité et leur longévité exceptionnelle, qui réduisent la consommation globale d'énergie et le gaspillage de matériaux sur l'ensemble du cycle de vie du four.

Pourquoi les éléments MoSi2 sont-ils une technologie verte ?

Pour comprendre leurs références environnementales, nous devons examiner leur performance dans un environnement industriel ou de laboratoire réel. Leurs avantages sont ancrés dans leurs propriétés matérielles.

Zéro émission au point d'utilisation

Contrairement aux fours à gaz qui libèrent du CO2, des NOx et d'autres polluants, les éléments MoSi2 sont alimentés électriquement. Ils génèrent de la chaleur par résistance, ne produisant aucun sous-produit nocif dans votre installation.

Ceci élimine complètement les émissions locales, améliorant la qualité de l'air et simplifiant la conformité environnementale.

Haute efficacité énergétique

Ces éléments présentent une résistance électrique stable et la capacité de cycler rapidement à travers les températures.

Cette stabilité signifie que l'énergie est convertie en chaleur avec une perte minimale, ce qui en fait un choix très efficace pour atteindre et maintenir les températures extrêmes requises dans la fabrication et la recherche modernes.

Longévité et durabilité exceptionnelles

Les éléments MoSi2 sont connus pour leur résistance robuste à l'oxydation à haute température, ce qui se traduit par une longue durée de vie très longue.

Une durée de vie plus longue réduit directement l'impact environnemental. Elle minimise les matières premières, l'énergie de fabrication et les déchets associés à la production et à l'élimination des éléments chauffants de remplacement.

Permettre des processus industriels plus propres

Les éléments MoSi2 sont des composants critiques dans les fours pour des industries telles que le verre, la céramique, la sidérurgie et les semi-conducteurs.

En permettant l'électrification de ces processus à haute température, ils offrent une voie directe pour que l'industrie lourde s'éloigne du chauffage basé sur la combustion, réduisant ainsi considérablement son empreinte carbone globale.

Comprendre l'image environnementale complète

Bien qu'ils soient propres sur le plan opérationnel, une évaluation complète nécessite d'examiner l'ensemble du cycle de vie et le contexte opérationnel. Être un conseiller de confiance signifie prendre en compte les compromis.

La source de l'électricité est importante

Le facteur le plus important est la source de votre électricité. L'avantage environnemental de tout système de chauffage électrique est maximisé lorsqu'il est alimenté par un réseau électrique propre (solaire, éolien, nucléaire ou hydroélectrique).

Si l'électricité est générée à partir de combustibles fossiles, vous ne faites que déplacer les émissions de votre installation vers la centrale électrique.

Sensibilité aux conditions atmosphériques

Les éléments MoSi2 ne sont pas universellement applicables. Ils doivent être utilisés dans des atmosphères d'air ou de gaz inerte.

Leur utilisation en présence de certains gaz réactifs comme l'hydrogène (H2), le chlore (Cl2) ou le dioxyde de soufre (SO2) provoquera une dégradation et une défaillance rapides. Cela arrête non seulement la production, mais crée également des déchets prématurés.

Fabrication et fin de vie

La production de tout matériau haute performance, y compris le MoSi2, est un processus énergivore. Bien que la longue durée de vie compense une grande partie de cet impact initial, c'est un facteur dans une analyse de cycle de vie complète. L'élimination ou le recyclage responsable à la fin de vie de l'élément doit également être pris en compte.

Faire le bon choix pour votre application

En fin de compte, la décision d'utiliser des éléments MoSi2 doit s'aligner sur vos objectifs techniques et environnementaux spécifiques.

- Si votre objectif principal est de réduire les émissions sur site : Le MoSi2 est un excellent choix, car il élimine complètement les sous-produits de combustion locaux et améliore la qualité de l'air sur le lieu de travail.

- Si votre objectif principal est l'efficacité énergétique globale : Ces éléments sont très efficaces, surtout lorsqu'ils sont associés à une isolation de four et à des systèmes de contrôle appropriés pour tirer parti de leur réponse thermique rapide.

- Si votre objectif principal est la fiabilité opérationnelle et la durée de vie : La longue durée de vie du MoSi2 minimise les déchets de remplacement, mais vous devez vous assurer que votre atmosphère de processus est compatible pour atteindre cet avantage clé.

En comprenant ces facteurs, vous pouvez exploiter en toute confiance la technologie MoSi2 pour atteindre à la fois des performances élevées et vos objectifs environnementaux.

Tableau récapitulatif :

| Aspect | Avantage environnemental |

|---|---|

| Émissions | Zéro émission au point d'utilisation, éliminant les polluants locaux tels que le CO2 et les NOx |

| Efficacité | Conversion d'énergie élevée avec une perte minimale, réduisant la consommation globale |

| Longévité | Durabilité exceptionnelle réduisant les déchets de matériaux et la fréquence de remplacement |

| Applications | Permet l'électrification dans des industries telles que le verre, la céramique et la sidérurgie |

Passez à des solutions haute température écologiques avec KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans le verre, la céramique, la sidérurgie ou les semi-conducteurs, nos éléments chauffants MoSi2 peuvent vous aider à atteindre zéro émission, une efficacité supérieure et une réduction des déchets. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos objectifs environnementaux et de performance !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection