Vous avez lancé le cycle de distillation pour la cinquième fois. Le matériau est un alliage de grande valeur, le vide est stable et le profil de température semble parfait. Pourtant, l'analyse revient, et les niveaux de pureté sont incohérents, loin de l'objectif de 99,99 %. Vous passez des jours à recalibrer, à ajuster les vitesses de montée en température et à remettre en question chaque étape de votre processus, mais les résultats restent obstinément incohérents. Si ce scénario vous semble frustrant et familier, vous n'êtes pas seul.

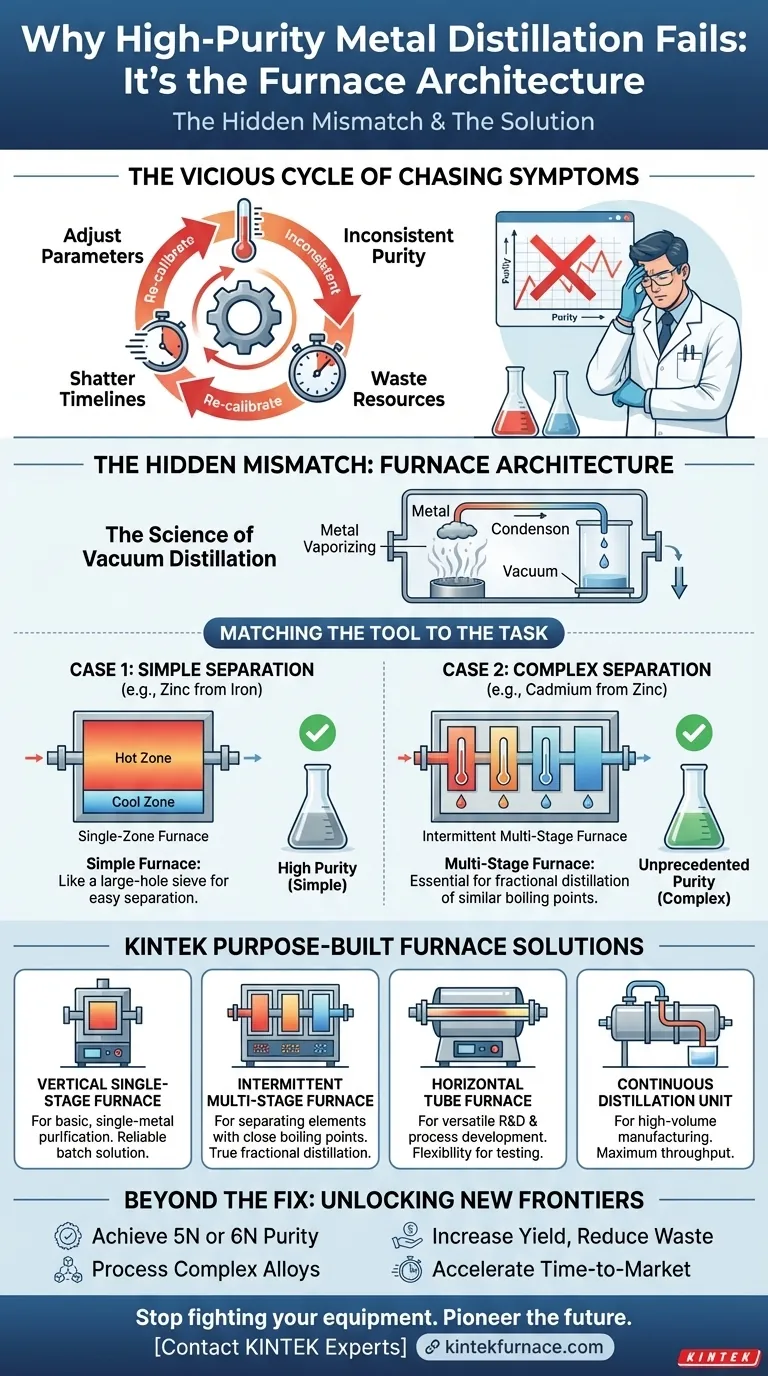

Le cercle vicieux de la chasse aux symptômes

De nombreux laboratoires et installations de production sont piégés dans une boucle coûteuse lorsqu'ils tentent de purifier des métaux par distillation sous vide. La réponse typique à de mauvais résultats est d'ajuster les paramètres opérationnels :

- « Augmentons le temps de maintien à la température maximale. »

- « Peut-être qu'un vide plus poussé permettra d'éliminer plus d'impuretés. »

- « Essayons une rampe de refroidissement plus lente. »

Bien que ces ajustements puissent apporter des améliorations marginales, ils ne résolvent que rarement le problème sous-jacent. Cela entraîne des conséquences commerciales importantes : les délais des projets sont bouleversés, des matières premières coûteuses sont gaspillées et la R&D pour les produits de nouvelle génération est au point mort. L'équipe perd confiance, et l'objectif de produire des matériaux aux propriétés mécaniques, de ductilité ou électriques supérieures reste hors de portée. Le problème fondamental n'est pas abordé car tout le monde regarde au mauvais endroit.

L'inadéquation cachée : Pourquoi l'architecture du four est le véritable coupable

Le tournant se produit lorsque nous arrêtons de nous demander : « Mes réglages sont-ils corrects ? » et commençons à nous demander : « Mon équipement est-il adapté à la tâche ? »

La raison fondamentale pour laquelle la plupart des efforts de distillation échouent est une inadéquation entre la tâche de purification et la conception physique, ou l'architecture, du four. Vous pouvez avoir le contrôleur le plus avancé et la pompe à vide la plus puissante, mais si le four n'est pas conçu pour votre défi de séparation spécifique, vous vous battrez toujours une bataille perdue d'avance.

La science est simple. La distillation sous vide fonctionne en chauffant les métaux jusqu'à ce qu'ils se vaporisent, puis en condensant cette vapeur ailleurs, laissant les impuretés derrière. Cependant, différentes tâches de purification nécessitent des configurations physiques fondamentalement différentes.

Cas 1 : Séparation simple vs complexe

Imaginez que vous séparez un métal primaire d'une impureté ayant un point d'ébullition très différent (par exemple, séparer le zinc du fer). Un four simple avec une seule zone chaude et une seule zone de condensation froide est parfaitement adéquat. C'est comme utiliser un tamis à gros trous pour séparer des roches du sable.

Mais que faire si vous devez séparer deux métaux ayant des points d'ébullition très similaires (par exemple, le cadmium du zinc) ? C'est ce qu'on appelle la distillation fractionnée. Modifier la température dans un four à zone unique ne fonctionnera jamais. C'est comme essayer de séparer du sable fin du sucre avec le même tamis, impossible. Pour cela, vous avez besoin d'un four avec plusieurs zones de condensation distinctes, chacune maintenue à une température précise et différente. Cette architecture multi-étapes permet aux différents vapeurs métalliques de se condenser sélectivement, réalisant ainsi une séparation nette.

Cas 2 : Échelle laboratoire vs échelle de production

De même, un four conçu pour un travail par lots de haute précision en R&D est architecturalement différent d'un four conçu pour une production industrielle à haut débit. Un four à lots, même grand, ne peut pas offrir l'efficacité d'une unité de distillation continue spécialement conçue avec des systèmes d'alimentation et de décharge qui fonctionnent sans rompre le vide.

Les « réparations » courantes échouent car elles essaient de modifier le logiciel (les paramètres du processus) alors que le problème réside dans le matériel (la conception du four).

Adapter l'outil à la tâche : Le principe des fours spécialisés

Pour obtenir des résultats constants et de haute pureté, vous devez dépasser la conception d'un four comme une simple boîte chauffante. Vous devez le considérer comme un instrument spécialisé dont l'architecture permet directement le résultat métallurgique souhaité.

C'est précisément là qu'une compréhension approfondie de l'ingénierie des fours devient critique. La solution n'est pas d'acheter un four avec la puissance de température la plus élevée ; c'est d'acquérir un four architecturé pour votre objectif spécifique :

- Pour la purification de métaux simples, à composant unique : Un four vertical à étage unique offre une solution par lots fiable et économique.

- Pour séparer plusieurs éléments aux points d'ébullition proches : Un four multi-étages intermittent avec ses zones de température distinctes est le seul moyen de réaliser efficacement une véritable distillation fractionnée.

- Pour la R&D polyvalente et le développement de processus : Un four tubulaire horizontal offre la flexibilité de tester différentes conditions et atmosphères à plus petite échelle.

- Pour la fabrication à haut volume : Une unité de distillation continue est conçue pour un débit maximal et un fonctionnement ininterrompu.

C'est là que l'expertise de KINTEK transforme les défis en solutions. Nous ne vendons pas seulement des produits de catalogue ; nous mettons à profit notre R&D approfondie et nos capacités de fabrication internes pour fournir des solutions de fours parfaitement adaptées à votre processus. Notre capacité de personnalisation approfondie signifie que nous pouvons concevoir et construire le système exact multi-étages, continu ou à atmosphère spécialisée dont votre défi de purification unique exige. Nous fournissons le bon outil pour le travail, conçu à partir de zéro sur la base des principes de votre processus.

Au-delà de la réparation : Débloquer de nouvelles frontières matérielles

Lorsque votre four n'est plus un obstacle mais un facilitateur, tout change. La lutte pour atteindre une pureté de base se transforme en une exploration de ce qui est possible.

Avec une architecture conçue sur mesure pour vos besoins, vous pouvez :

- Atteindre des niveaux de pureté sans précédent (par exemple, 5N ou 6N), débloquant ainsi de nouvelles propriétés matérielles pour des applications de pointe dans les semi-conducteurs, l'aérospatiale et les dispositifs médicaux.

- Traiter en toute confiance des alliages complexes qui étaient auparavant trop difficiles à séparer, ouvrant de nouvelles voies pour la recherche et le développement de produits.

- Augmenter considérablement le rendement et réduire les déchets, améliorant ainsi la viabilité économique de l'ensemble de votre exploitation.

- Accélérer votre mise sur le marché en passant de la R&D réussie à la production évolutive avec une voie technologique claire et fiable.

Cessez de laisser une inadéquation fondamentale d'équipement dicter les limites de votre succès. En alignant l'architecture de votre four sur vos objectifs scientifiques, vous passez de la lutte contre votre équipement à l'avant-garde de l'avenir des matériaux avancés.

Vos défis de purification de matériaux sont uniques, et votre solution de four devrait l'être aussi. Si vous êtes prêt à dépasser les ajustements incrémentiels et à résoudre vos problèmes de distillation à leur source, notre équipe d'experts est là pour vous aider à concevoir la solution thermique précise dont votre projet a besoin. Contactez nos experts pour discuter de la manière dont un four spécialisé peut débloquer la prochaine étape de votre innovation.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Articles associés

- Votre four n'est pas juste un appareil de chauffage : pourquoi un équipement « juste assez bien » sabote votre recherche sur les matériaux avancés

- L'Univers Contrôlé : Pourquoi les fours tubulaires privilégient la précision à l'échelle

- L'art de l'isolement : maîtriser les propriétés des matériaux avec les fours tubulaires

- La géométrie du contrôle : pourquoi les fours tubulaires définissent les matériaux modernes

- Maîtriser le Micro-environnement : L'Art et la Science du Four à Tube de Laboratoire