C'est une scène familière et frustrante. Vous ouvrez le four après un cycle critique de traitement thermique, pour constater que les pièces sont déformées, cassantes ou ne répondent pas aux spécifications métallurgiques. Un autre lot est gâché. Immédiatement, la recherche d'une cause commence. Était-ce une erreur de l'opérateur ? Une légère déviation du matériau ? Vous passez des heures, parfois des jours, à enquêter, à essayer de trouver une erreur qui semble impossible à trouver.

Ce n'est pas seulement un problème technique ; c'est un problème coûteux qui se répercute sur l'ensemble de vos opérations.

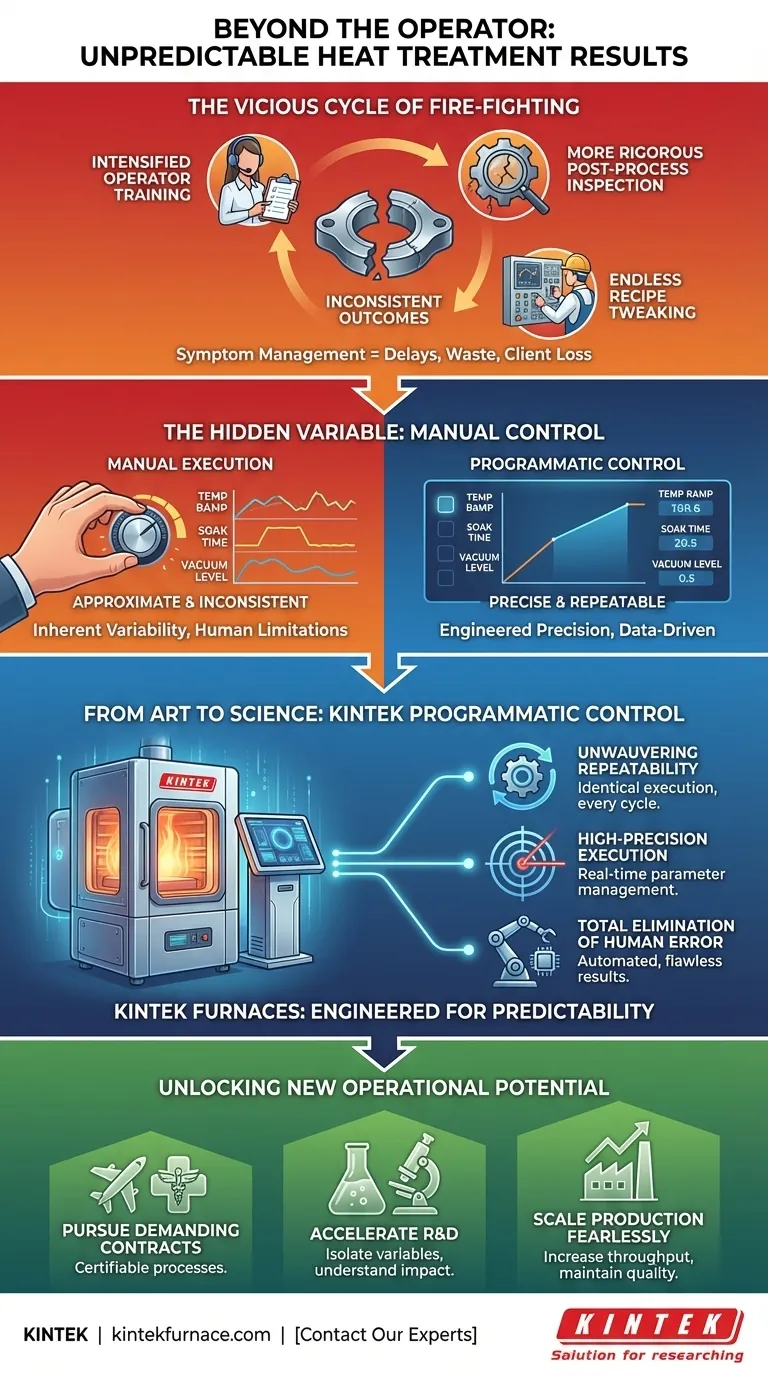

Le cercle vicieux des conjectures et de la lutte contre les incendies

Si vous êtes confronté à des résultats de traitement thermique incohérents, vous n'êtes pas seul. C'est l'un des défis les plus persistants en science des matériaux et en fabrication avancée. En réponse, de nombreux laboratoires et installations de production tombent dans un cycle réactif :

- Formation intensive des opérateurs : Estimant que l'erreur humaine est la cause principale, les équipes suivent une nouvelle formation, et les listes de contrôle deviennent plus longues et plus complexes.

- Inspection post-processus plus rigoureuse : Pour éviter que des pièces défectueuses n'atteignent les clients, vous investissez plus de temps et de ressources dans le contrôle qualité, en détectant les défaillances après qu'elles aient déjà consommé du temps et des matériaux précieux.

- Ajustements incessants des recettes : Les ingénieurs apportent de petits ajustements incrémentiels au temps ou à la température, dans l'espoir de trouver une formule magique qui fonctionne à chaque fois.

Bien qu'intentionnelles, ces efforts ne résolvent que rarement le problème sous-jacent. Ce sont des tentatives de gérer les symptômes. Cette lutte constante contre les incendies entraîne de graves conséquences commerciales : retards de projets, dépassements de budget dus aux rebuts de matériaux et, plus dommageable encore, une perte de confiance de la part des clients qui dépendent de votre fiabilité.

La variable cachée : pourquoi le contrôle manuel est un pari

Le problème fondamental n'est souvent pas l'opérateur ou la recette, mais une limitation fondamentale du processus lui-même. La variable cachée qui sabote vos résultats est l'incohérence inhérente du contrôle manuel.

Pensez à un cycle de traitement thermique complexe : il implique des rampes de température précises, des temps de maintien spécifiques, des niveaux de vide contrôlés et des débits de gaz gérés. Un opérateur qualifié peut suivre les instructions, mais il ne peut pas atteindre une précision parfaite à la microseconde près et une exécution identique, cycle après cycle.

- Une rampe de température légèrement trop rapide...

- Un temps de maintien un peu trop long...

- Un niveau de vide qui fluctue légèrement...

Individuellement, ces déviations peuvent sembler mineures. Mais une fois cumulées sur un cycle de plusieurs heures, elles créent un résultat métallurgique différent. Le contrôle manuel, aussi habile soit-il, est une approximation. Il traite une science précise comme une forme d'art, et le résultat est l'imprévisibilité. C'est pourquoi la formation et les ajustements échouent — ils ne tiennent pas compte du fait que le système lui-même manque de capacité de répétition parfaite.

De l'art à la science : la puissance du contrôle programmatique

Pour échapper à ce cycle d'incohérence, vous n'avez pas besoin d'un artiste mieux formé ; vous avez besoin de passer à un scientifique axé sur les données. La solution consiste à éliminer entièrement la variable de l'exécution manuelle. Cela nécessite un outil conçu non seulement pour chauffer, mais pour exécuter un processus complexe avec une fidélité absolue, à chaque fois.

C'est le principe derrière un four moderne contrôlé par ordinateur. C'est un système conçu pour traduire une recette perfectionnée en un résultat physique sans faille.

KINTEK : Là où la précision est conçue, pas improvisée

Chez KINTEK, nos solutions de fours avancés sont basées sur cette philosophie. Nous ne vendons pas seulement des équipements de chauffage ; nous fournissons des systèmes pour un traitement thermique prévisible et répétable. Voici comment nos systèmes contrôlés par ordinateur résolvent directement la cause profonde de l'incohérence :

- Répétabilité inébranlable : Une fois votre processus programmé, notre système l'exécute de manière identique à chaque fois. Il élimine les déviations subtiles et incontrôlées de l'opération manuelle, garantissant que chaque lot respecte exactement les mêmes spécifications que le précédent.

- Exécution de haute précision : Nos systèmes gèrent tous les paramètres critiques — des taux de rampe multi-étapes aux pressions de vide précises — en temps réel. Cela garantit que le matériau subit la transformation thermique exacte que vous avez conçue, et non une approximation.

- Élimination totale de l'erreur humaine : En automatisant l'ensemble du cycle, le système élimine la principale source de variabilité du processus. Votre meilleure recette ne dépend plus de la personne qui fait fonctionner le four ce jour-là.

Nos fours transforment le traitement thermique d'une source d'anxiété en un atout de fabrication fiable et basé sur des données.

Au-delà de la cohérence : libérer un nouveau potentiel opérationnel

Lorsque vous n'avez plus à lutter contre l'incohérence, l'énergie et les ressources de votre équipe sont libérées pour un travail à plus forte valeur ajoutée. Obtenir des résultats prévisibles n'est pas le but final ; c'est le début d'un nouveau chapitre d'innovation et de croissance.

Avec la confiance que chaque cycle fonctionnera exactement comme prévu, vous pouvez désormais :

- Accepter des contrats exigeants : Servez en toute confiance des clients dans des industries critiques telles que l'aérospatiale, le médical et la défense, où la certification des processus et l'enregistrement des données sont non négociables.

- Accélérer la R&D : Testez systématiquement de nouveaux matériaux et processus, en sachant que l'exécution du four est constante, ce qui vous permet d'isoler et de comprendre l'impact réel de vos variables.

- Augmenter la production sans crainte : Augmentez le débit sans augmenter votre taux de défauts. L'automatisation fiable vous permet de développer vos opérations de manière efficace et prévisible.

En fin de compte, résoudre le problème de l'incohérence ne consiste pas seulement à réduire les rebuts. Il s'agit de construire une opération plus résiliente, innovante et rentable.

Votre processus de traitement thermique devrait être la pierre angulaire de votre promesse de qualité, pas une source d'incertitude constante. Si vous êtes prêt à dépasser la lutte contre les incendies et à transformer votre traitement thermique en un avantage stratégique, notre équipe est là pour vous aider à concevoir une solution adaptée à vos besoins exacts. Discutons de vos défis matériaux spécifiques ou de vos objectifs de production. Contactez nos experts.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Articles associés

- Le contaminant invisible : pourquoi l'atmosphère de votre four sabote vos résultats

- L'alchimie du contrôle : Maîtriser le micro-environnement dans un four tubulaire de laboratoire

- Votre four de laboratoire vous coûte une fortune. Voici le défaut de conception caché (et comment le corriger).

- Pourquoi vos matériaux à haute température échouent : l'ennemi caché dans votre four

- Le défaut caché de votre traitement thermique : ce n'est pas la température, c'est l'air