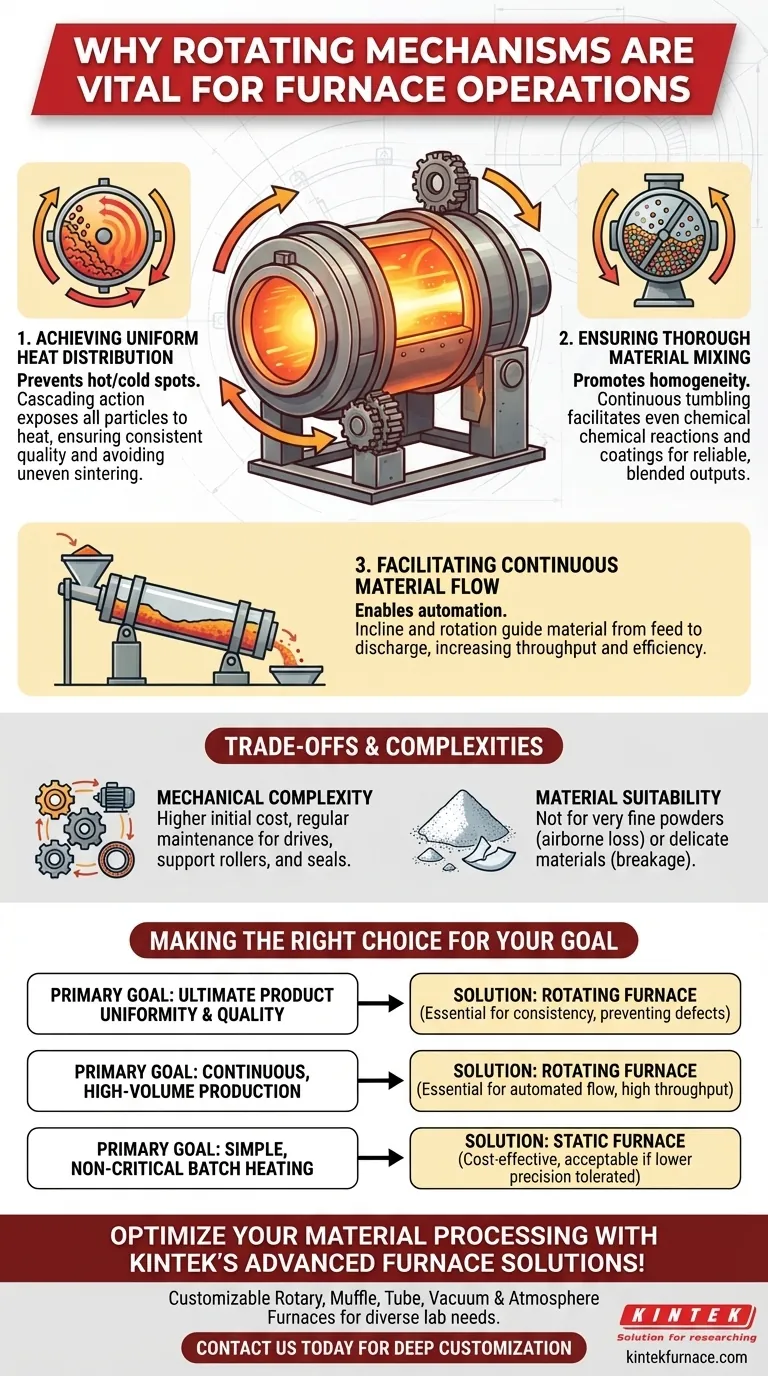

Dans les opérations de four, le mécanisme de rotation est fondamental pour obtenir un traitement des matériaux cohérent et de haute qualité. La rotation remplit trois fonctions critiques et interconnectées : elle assure une distribution uniforme de la chaleur, favorise un mélange approfondi des matériaux et facilite le mouvement continu des matériaux à travers la chambre du four.

Un four rotatif va au-delà du simple chauffage. Il devient un environnement de traitement dynamique où la rotation est l'outil principal pour contrôler le transfert de chaleur et la consistance des matériaux, déterminant directement la qualité du produit final et l'efficacité du processus.

Les fonctions principales de la rotation

L'importance du mécanisme de rotation est mieux comprise en décomposant ses trois effets principaux sur le matériau en cours de traitement. Chaque fonction aborde un point de défaillance potentiel dans un environnement de chauffage statique (non rotatif).

Obtenir une distribution uniforme de la chaleur

Dans un four statique, le matériau au fond et au centre d'un tas chauffe beaucoup plus lentement que le matériau en surface. Cette différence de température conduit à des résultats incohérents.

La rotation résout ce problème en faisant constamment culbuter le matériau. Cette action, appelée cascadement, expose continuellement toutes les particules à la source de chaleur et aux parois chaudes du four, empêchant toute zone de devenir un point chaud ou froid.

Cela prévient les défauts courants comme la surchauffe locale ou le frittage irrégulier, qui sont critiques pour produire un produit final uniforme et de haute qualité.

Assurer un mélange approfondi des matériaux

Pour les processus impliquant des réactions chimiques, des revêtements ou la création de mélanges homogènes, un simple chauffage ne suffit pas. Les matériaux doivent être mélangés à fond.

L'action de rotation force les particules à rouler les unes sur les autres, créant un effet de mélange très efficace et continu. Cela garantit que les réactifs sont uniformément répartis et que chaque particule est traitée au même degré.

Pensez à une grande bétonnière ou à un tambour de polissage de roches ; l'objectif est de créer un produit parfaitement homogène à partir d'une entrée potentiellement variée.

Faciliter le flux continu des matériaux

Pour la production à l'échelle industrielle, l'efficacité est essentielle. Un four rotatif, souvent appelé four rotatif tubulaire, est conçu pour un flux de travail continu et automatisé.

Le four est généralement incliné légèrement. La combinaison de cette inclinaison et de la rotation constante guide doucement le matériau de l'extrémité d'alimentation à l'extrémité de décharge.

Cette conception transforme le four d'une unité de traitement par lots en une ligne de traitement continue, augmentant considérablement le débit et réduisant le travail manuel.

Comprendre les compromis et les complexités

Bien qu'essentiel pour de nombreuses applications, un mécanisme de rotation introduit des complexités qui ne sont pas présentes dans les fours statiques plus simples.

Complexité mécanique et entretien

Un système rotatif comprend des moteurs, des engrenages d'entraînement, des rouleaux de support et, de manière critique, des joints rotatifs. Ces composants augmentent le coût initial et nécessitent un programme d'entretien régulier pour garantir la fiabilité.

La défaillance de toute partie du système d'entraînement ou de support peut entraîner des temps d'arrêt coûteux. Les joints, en particulier, sont des pièces d'usure qui doivent être surveillées et remplacées pour maintenir le contrôle de l'atmosphère.

Adéquation des matériaux

L'action de culbutage d'un four rotatif ne convient pas à tous les matériaux. Les poudres extrêmement fines peuvent être dispersées dans l'air et perdues, tandis que les matériaux fragiles ou délicats peuvent se briser ou être endommagés par le mouvement de cascadement.

Pour ces matériaux, un four statique ou à bande pourrait être un choix plus approprié, même si cela signifie sacrifier un certain degré d'uniformité thermique.

Faire le bon choix pour votre objectif

La décision d'utiliser un four rotatif dépend entièrement de vos objectifs de traitement.

- Si votre objectif principal est l'uniformité et la qualité ultimes du produit : La rotation est non négociable, car c'est le moyen le plus efficace de prévenir les défauts causés par un chauffage et un mélange inégaux.

- Si votre objectif principal est une production continue à grand volume : Le mécanisme de rotation est essentiel pour créer un flux de matériaux efficace et automatisé de l'entrée à la sortie.

- Si votre objectif principal est le simple chauffage de lots non critiques : Un four statique moins complexe et plus rentable peut être la meilleure solution, à condition que votre processus puisse tolérer une précision de température moindre.

En fin de compte, comprendre la fonction de la rotation vous permet de faire correspondre la technologie du four directement à vos objectifs de traitement des matériaux.

Tableau récapitulatif :

| Fonction | Bénéfice | Impact sur le processus |

|---|---|---|

| Distribution uniforme de la chaleur | Prévient les points chauds/froids | Assure une qualité de produit constante et évite les défauts comme le frittage irrégulier |

| Mélange approfondi des matériaux | Favorise l'homogénéité | Facilite des réactions chimiques et des revêtements uniformes pour des résultats fiables |

| Flux continu de matériaux | Permet l'automatisation | Augmente le débit et réduit le travail manuel dans les environnements industriels |

Optimisez votre traitement des matériaux avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours rotatifs, des fours à moufle, à tube, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de fours rotatifs peut améliorer votre efficacité et la qualité de vos produits !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques