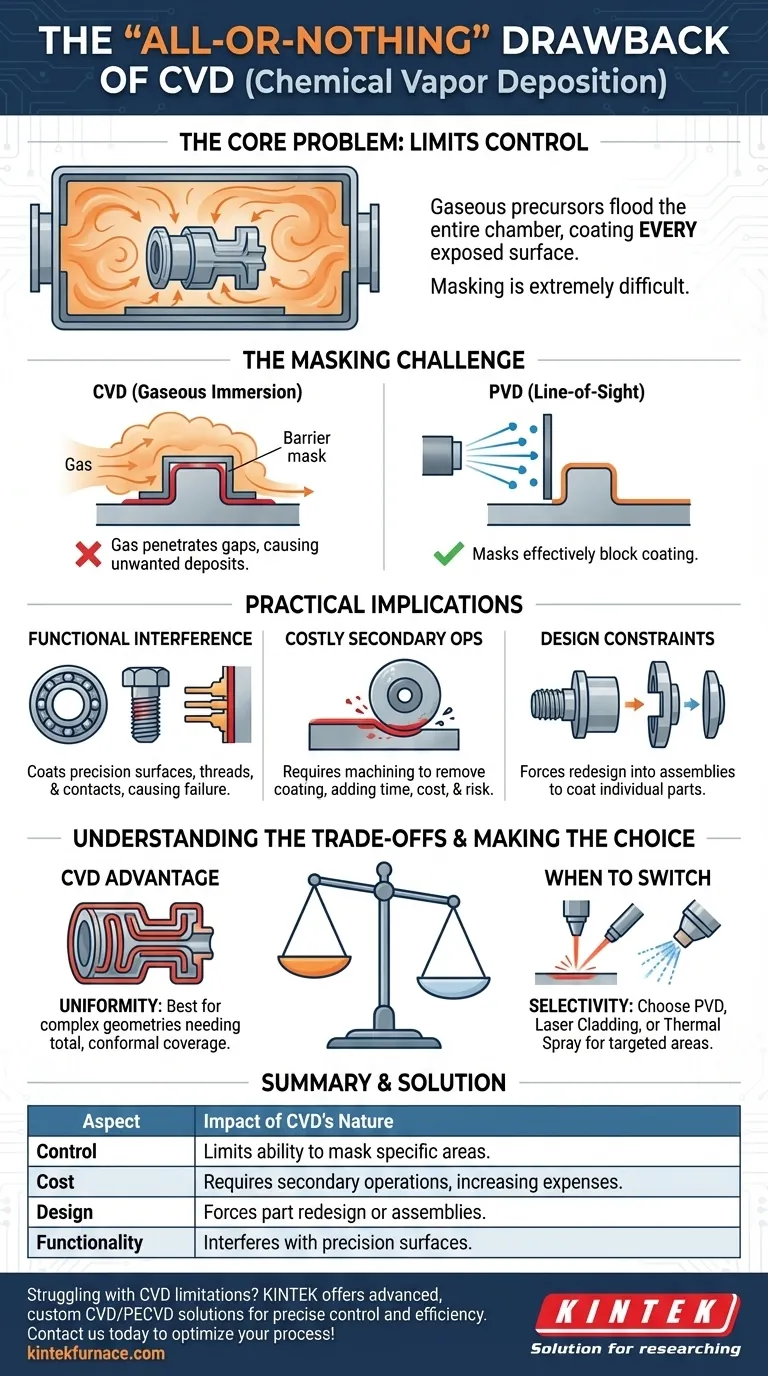

Au fond, la nature « tout ou rien » du dépôt chimique en phase vapeur (CVD) est un inconvénient car elle limite fondamentalement le contrôle. Le processus est conçu pour inonder une chambre de réaction avec des précurseurs gazeux qui déposent un revêtement uniforme sur chaque surface exposée. Cela rend extrêmement difficile le masquage ou la protection de zones spécifiques, ce qui restreint son utilisation dans les applications où seule une partie d'un composant nécessite les propriétés du revêtement.

Le principal défi du comportement « tout ou rien » du CVD provient de l'extrême difficulté de masquer efficacement les pièces dans son environnement gazeux. Cela le rend peu pratique pour les composants qui nécessitent des surfaces fonctionnelles à la fois revêtues et non revêtues pour fonctionner correctement.

Le défi : Le masquage dans un environnement gazeux

Pour comprendre pourquoi le revêtement sélectif est si difficile, vous devez d'abord comprendre le processus CVD lui-même. Ce n'est pas comme peindre un liquide ou une poudre qui peut être bloquée par un simple ruban adhésif ou des fixations.

Comment le CVD réalise une couverture totale

Le processus CVD implique le chauffage d'un substrat (la pièce à revêtir) à l'intérieur d'une chambre à vide. Des gaz précurseurs volatils sont ensuite introduits, qui réagissent et se décomposent sur les surfaces chaudes pour former un film solide et mince.

Parce que le composant est immergé dans ce gaz réactif, le revêtement se dépose sur chaque surface que le gaz peut atteindre, y compris les géométries internes complexes, les contre-dépouilles et les trous borgnes. Cette capacité à créer une couche parfaitement conforme et uniforme est l'une des plus grandes forces du CVD.

Pourquoi le masquage typique échoue

Cette immersion gazeuse est aussi la source de l'inconvénient. Les gaz précurseurs peuvent facilement pénétrer les plus petits interstices, s'infiltrant sous les bords des masques traditionnels.

Contrairement à un processus en ligne de mire comme la pulvérisation, vous ne pouvez pas simplement bloquer une zone. Le gaz contournera toute barrière, rendant la plupart des techniques de masquage simples inefficaces et entraînant un dépôt de revêtement indésirable.

Implications pratiques d'un revêtement incontrôlé

Lorsqu'une conception exige des surfaces revêtues et non revêtues sur une seule pièce, la nature « tout ou rien » du CVD introduit des défis d'ingénierie et de coûts importants.

Interférence avec la fonctionnalité

De nombreux composants ont des zones qui doivent rester non revêtues pour fonctionner. Un revêtement, aussi mince soit-il, peut être préjudiciable sur :

- Les surfaces ajustées avec précision comme les tourillons de roulement.

- Les trous filetés où les tolérances sont critiques.

- Les points de contact électriques qui nécessitent une conductivité.

Un revêtement indésirable dans ces zones peut entraîner la défaillance de la pièce, nécessiter des retouches coûteuses ou rendre le composant inutilisable.

Le besoin d'opérations secondaires

La solution la plus courante consiste à revêtir la pièce entière, puis à utiliser un processus secondaire, comme le meulage ou l'usinage de précision, pour enlever le revêtement des zones où il n'est pas désiré.

Cette approche ajoute un temps et un coût significatifs à la production et introduit le risque d'endommager la pièce ou le revêtement désiré pendant le processus de retrait.

Contraintes de conception des pièces

Cette limitation oblige les ingénieurs à concevoir en fonction du processus. Une seule pièce complexe nécessitant un revêtement partiel pourrait devoir être repensée en un assemblage multi-pièces.

Chaque pièce peut être revêtue individuellement puis assemblée, ce qui ajoute de la complexité aux étapes de fabrication, d'inventaire et d'assemblage de la production.

Comprendre les compromis

La caractéristique « tout ou rien » n'est un inconvénient que lorsque le revêtement partiel est l'objectif. Dans de nombreux cas, cette même caractéristique est un avantage distinct.

L'uniformité comme force clé

Lorsque vous devez revêtir un composant entier, en particulier un composant aux formes complexes ou aux canaux internes, le CVD est souvent le choix supérieur. Sa capacité à fournir une couche complètement uniforme est inégalée par de nombreuses autres techniques.

Comparaison aux processus en ligne de mire

Les processus comme le dépôt physique en phase vapeur (PVD) sont en « ligne de mire », ce qui signifie que le matériau de revêtement se déplace en ligne droite de la source au substrat.

Cela rend le masquage et le revêtement partiel beaucoup plus faciles en PVD. Cependant, cela rend également très difficile le revêtement de géométries complexes, d'alésages internes ou du côté « ombragé » d'une pièce sans rotation et fixations complexes.

Autres limitations du CVD à considérer

Au-delà du masquage, d'autres facteurs peuvent rendre le CVD inadapté. Le processus nécessite souvent des températures élevées qui peuvent endommager ou déformer les substrats sensibles. La taille du composant est également limitée par les dimensions de la chambre de réaction.

Faire le bon choix pour votre application

La décision d'utiliser le CVD doit être basée sur les exigences fonctionnelles de votre composant et la géométrie que vous devez revêtir.

- Si votre objectif principal est de revêtir un composant entier avec une couche hautement uniforme et conforme : le CVD est un excellent choix, car sa nature « tout ou rien » devient un avantage significatif.

- Si votre objectif principal est de ne revêtir qu'une zone spécifique et ciblée d'une pièce : vous devriez explorer des alternatives comme le PVD, le rechargement laser ou la projection thermique, car la difficulté et le coût du masquage rendent le CVD peu pratique.

- Si votre composant nécessite des surfaces à la fois revêtues et non revêtues et ne peut pas être facilement démonté : évaluez soigneusement le coût et le risque de l'usinage secondaire pour enlever le revêtement CVD indésirable par rapport à l'utilisation d'un processus différent, plus sélectif.

En comprenant que la plus grande force du CVD est aussi la source de sa principale limitation, vous pouvez choisir la stratégie de revêtement la plus efficace et économique pour votre projet.

Tableau récapitulatif :

| Aspect | Impact de la nature « tout ou rien » du CVD |

|---|---|

| Contrôle | Limite la capacité à masquer des zones spécifiques, entraînant un revêtement uniforme sur toutes les surfaces exposées |

| Coût | Nécessite des opérations secondaires comme l'usinage pour enlever les revêtements indésirables, augmentant les dépenses |

| Conception | Force la refonte des pièces ou des assemblages multi-pièces pour les besoins de revêtement partiel |

| Fonctionnalité | Peut interférer avec les surfaces ajustées avec précision, les filetages ou les contacts électriques |

| Alternatives | Le PVD, le rechargement laser ou la projection thermique offrent une meilleure sélectivité pour le revêtement ciblé |

Aux prises avec les limitations du CVD dans votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD, pour surmonter ces défis. Forts de notre recherche et développement exceptionnels et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques, garantissant un contrôle précis et une efficacité optimale. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la façon dont nos fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère peuvent optimiser vos processus de revêtement et réduire les coûts !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique