En bref, la stabilité de la température est non négociable car le traitement thermique est une science précise, non une approximation. Même des écarts de température mineurs peuvent fondamentalement altérer la microstructure d'un matériau, entraînant une qualité de produit incohérente, des pièces défectueuses et des processus de fabrication non reproductibles.

Le problème fondamental est que les propriétés physiques désirées d'un matériau — telles que sa dureté, sa résistance et sa durabilité — sont directement créées en le maintenant à des températures spécifiques pendant des durées précises. Toute instabilité de la température introduit une variable critique qui compromet l'intégrité de l'ensemble du processus.

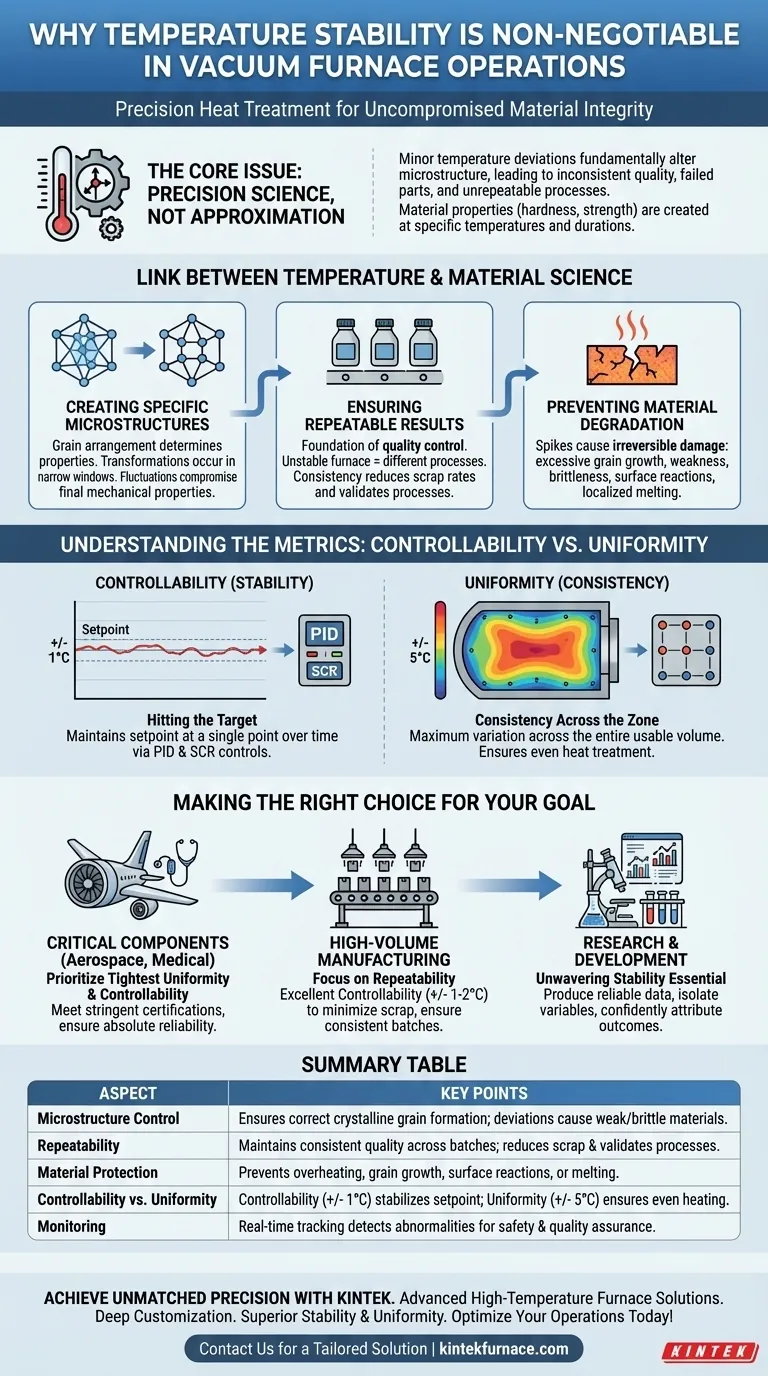

Le lien entre la température et la science des matériaux

Un four sous vide est plus qu'un four ; c'est un instrument de précision conçu pour manipuler la structure atomique des matériaux. Comprendre cela est essentiel pour apprécier pourquoi la stabilité est primordiale.

Créer des microstructures spécifiques

Les propriétés d'un métal sont déterminées par sa microstructure, qui est l'arrangement spécifique de ses grains cristallins. Des processus comme le recuit, le durcissement et la trempe sont conçus pour créer des structures très spécifiques. Ces transformations ne se produisent correctement que dans des fenêtres de température étroites. Une fluctuation de quelques degrés seulement peut entraîner la formation d'une mauvaise structure, compromettant les propriétés mécaniques finales du matériau.

Assurer des résultats reproductibles

Dans tout environnement de fabrication, la répétabilité est le fondement du contrôle qualité. Si la température d'un four fluctue entre les lots, vous n'exécutez pas le même processus. Cela conduit à ce qu'un lot respecte les spécifications tandis que le suivant échoue, augmentant les taux de rebut et rendant la validation du processus impossible. La stabilité garantit que chaque pièce reçoit exactement le même traitement thermique.

Prévenir la dégradation des matériaux

Les pics de température incontrôlés, même brefs, peuvent causer des dommages irréversibles. La surchauffe peut entraîner une croissance excessive des grains, ce qui rend souvent un matériau plus faible ou plus cassant. Elle peut également provoquer des réactions de surface indésirables ou même une fusion localisée, rendant la pièce inutilisable.

Comprendre les métriques : Contrôlabilité vs Uniformité

Bien que souvent discutés ensemble, il est crucial de distinguer la stabilité de la température (contrôlabilité) de l'uniformité de la température. Les spécifications de votre four révèlent la différence.

Contrôlabilité : Atteindre la cible

La contrôlabilité, souvent spécifiée comme +/- 1°C, fait référence à la capacité du système de contrôle du four à maintenir le point de consigne à l'emplacement du thermocouple primaire. Ceci est réalisé grâce à des commandes en boucle PID sophistiquées et à la régulation de puissance SCR, qui anticipent et lissent la fourniture d'énergie aux éléments chauffants. C'est une mesure de la stabilité dans le temps à un seul point.

Uniformité : Cohérence dans la zone

L'uniformité, souvent spécifiée comme +/- 5°C, décrit la variation de température maximale sur l'ensemble du volume utilisable de la zone chaude du four. Une grande pièce peut connaître une température légèrement différente d'un côté à l'autre. Bien que le point de contrôle puisse être parfaitement stable, une mauvaise uniformité signifie que différentes zones d'une pièce subissent simultanément un processus de traitement thermique différent.

L'impact de la surveillance continue

L'atteinte de la stabilité et de l'uniformité nécessite une surveillance continue. Les systèmes modernes suivent la température et l'atmosphère en temps réel pour détecter instantanément les anomalies. Cela garantit non seulement une qualité constante, mais améliore également la sécurité en prévenant la formation de conditions dangereuses ou d un chauffage inégal qui pourrait endommager le four ou le produit.

Faire le bon choix pour votre objectif

Votre niveau requis de stabilité de la température dépend directement de la sensibilité de votre matériau et des exigences de votre application.

- Si votre objectif principal est les composants critiques (par exemple, aérospatiale, médical) : Vous devez privilégier l'uniformité et la contrôlabilité de la température les plus strictes possibles pour répondre aux certifications industrielles rigoureuses et assurer une fiabilité absolue.

- Si votre objectif principal est la fabrication en grand volume : Votre principale préoccupation est la répétabilité du processus, il est donc essentiel d'investir dans un four avec une excellente contrôlabilité (+/- 1-2°C) pour minimiser les rebuts et garantir une qualité constante lot après lot.

- Si votre objectif principal est la recherche et le développement : Une stabilité de température inébranlable est essentielle pour produire des données fiables, car elle vous permet d'isoler les variables et d'attribuer en toute confiance les résultats à vos changements de processus prévus.

En fin de compte, maîtriser le contrôle de la température dans votre four sous vide est la première étape vers la maîtrise de la qualité et des performances de votre produit final.

Tableau récapitulatif :

| Aspect | Points clés |

|---|---|

| Contrôle de la microstructure | Assure la formation correcte des grains cristallins ; les déviations entraînent des matériaux faibles ou fragiles. |

| Répétabilité | Maintient une qualité constante entre les lots ; réduit les taux de rebut et valide les processus. |

| Protection des matériaux | Prévient la surchauffe, la croissance des grains et les dommages irréversibles tels que les réactions de surface ou la fusion. |

| Contrôlabilité vs Uniformité | La contrôlabilité (+/- 1°C) stabilise le point de consigne ; l'uniformité (+/- 5°C) assure un chauffage uniforme dans la zone. |

| Surveillance | Le suivi en temps réel détecte les anomalies pour la sécurité et l'assurance qualité. |

Atteignez une précision inégalée dans vos processus de traitement thermique avec KINTEK

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical, la fabrication à grand volume ou la R&D, nos fours offrent une stabilité et une uniformité de température supérieures pour améliorer la qualité et l'efficacité de vos produits.

Prêt à optimiser vos opérations ? Contactez-nous dès aujourd'hui pour une solution sur mesure qui garantit des résultats fiables et reproductibles !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale