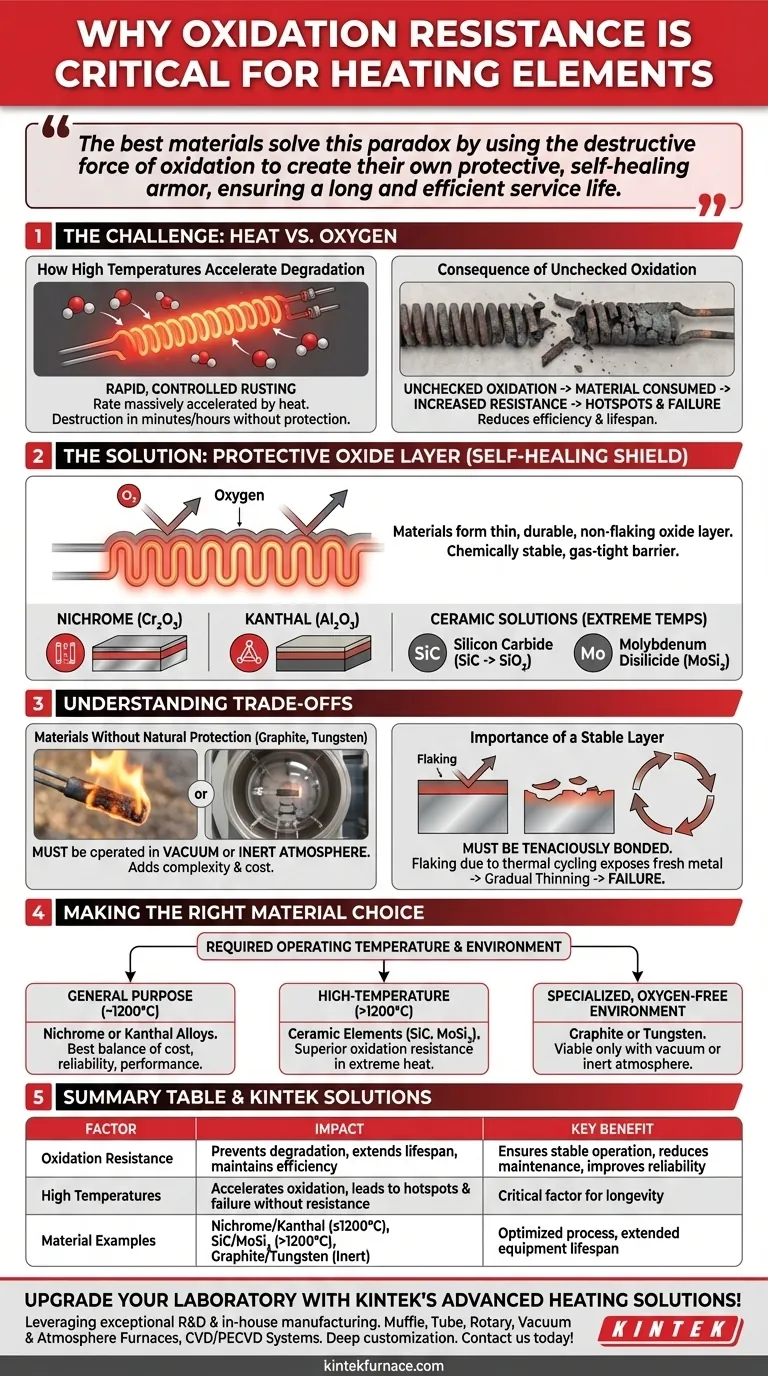

En bref, la résistance à l'oxydation est le facteur le plus critique pour la longévité et la fiabilité d'un élément chauffant. Aux températures élevées requises pour le chauffage, la plupart des métaux réagissent rapidement avec l'oxygène de l'air, ce qui les dégrade, les rend cassants et, finalement, les fait échouer. La véritable résistance à l'oxydation ne consiste pas à prévenir complètement l'oxydation ; il s'agit d'utiliser des matériaux qui forment une couche d'oxyde stable et protectrice à leur surface, protégeant le matériau sous-jacent d'une attaque ultérieure.

Le principal défi d'un élément chauffant est de survivre à son propre environnement opérationnel. Les meilleurs matériaux résolvent ce paradoxe en utilisant la force destructrice de l'oxydation pour créer leur propre armure protectrice et auto-cicatrisante, assurant une longue durée de vie et une efficacité optimale.

Le défi fondamental : Chaleur vs. Oxygène

Le fonctionnement à haute température crée un environnement agressif où les lois de la chimie travaillent contre l'intégrité de l'élément chauffant. Comprendre ce conflit est essentiel pour apprécier le choix des matériaux.

Comment les hautes températures accélèrent la dégradation

L'oxydation est une réaction chimique, et comme la plupart des réactions, son taux est massivement accéléré par la chaleur. Considérez-la comme une forme de rouille rapide et contrôlée.

Un élément qui fonctionne parfaitement à température ambiante peut être complètement détruit en quelques minutes ou heures lorsqu'il est chauffé à sa température de fonctionnement en présence d'air.

La conséquence d'une oxydation incontrôlée

Lorsqu'un élément s'oxyde sans couche protectrice, le matériau est consommé. Cela réduit sa section transversale, ce qui augmente sa résistance électrique de manière imprévisible.

Ce changement entraîne des points chauds, un chauffage inégal et, finalement, un point où l'élément devient si fin qu'il brûle simplement et coupe le circuit. Cette dégradation réduit également l'efficacité globale et la durée de vie opérationnelle de l'élément.

La couche d'oxyde protectrice : Un bouclier auto-cicatrisant

La solution n'est pas de trouver un matériau qui ne s'oxyde pas du tout, mais un matériau qui s'oxyde d'une manière très spécifique et bénéfique. C'est la caractéristique distinctive de tous les alliages d'éléments chauffants modernes et performants.

Comment fonctionne une couche d'oxyde stable

Des matériaux comme le Nichrome (Nickel-Chrome) et le Kanthal (Fer-Chrome-Aluminium) sont conçus pour former immédiatement une couche d'oxyde mince, durable et non écaillable lors du premier chauffage.

Cette couche—oxyde de chrome (Cr₂O₃) pour le Nichrome ou oxyde d'aluminium (Al₂O₃) pour le Kanthal—est chimiquement stable et agit comme une barrière étanche aux gaz. Elle empêche l'oxygène d'atteindre le métal frais en dessous, stoppant efficacement toute dégradation ultérieure.

Solutions céramiques pour températures extrêmes

Les éléments chauffants en céramique fonctionnent sur le même principe mais à des températures encore plus élevées. Le Carbure de Silicium (SiC) forme une couche protectrice de dioxyde de silicium (SiO₂).

Des matériaux comme le Disiliciure de Molybdène (MoSi₂) offrent une résistance à l'oxydation encore plus robuste, formant une glaçure protectrice qui leur permet de maintenir leur efficacité et de durer plus longtemps que le SiC dans les applications à très haute température.

Comprendre les compromis et les limitations

Aucun matériau n'est parfait, et le choix de l'élément dépend de l'équilibre entre les performances et l'environnement de fonctionnement spécifique. L'absence de résistance à l'oxydation impose de sévères limitations.

Matériaux sans protection naturelle

Les matériaux ayant d'excellentes propriétés à haute température mais une faible résistance à l'oxydation, tels que le graphite ou le tungstène, sont inutilisables à l'air libre.

Pour éviter qu'ils ne brûlent instantanément, ils doivent être utilisés sous vide ou dans une atmosphère inerte et protectrice (comme l'argon ou l'azote). Cela augmente considérablement la complexité et le coût du système de chauffage.

L'importance d'une couche stable

La couche d'oxyde protectrice doit être tenacement liée au matériau parent. Si la couche devait s'écailler en raison de cycles thermiques (dilatation et contraction), elle exposerait du métal frais en dessous.

Cette nouvelle surface s'oxyderait alors, et le cycle se répéterait, entraînant un "amincissement" progressif de l'élément et une défaillance éventuelle. La stabilité de la couche d'oxyde est tout aussi importante que sa formation.

Faire le bon choix de matériau

Le choix d'un matériau d'élément chauffant est directement fonction de la température de fonctionnement et de l'environnement requis.

- Si votre objectif principal est le chauffage général (jusqu'à ~1200°C) : Les alliages de Nichrome ou de Kanthal offrent le meilleur équilibre entre coût, fiabilité et performances grâce à leurs couches d'oxyde protectrices stables.

- Si votre objectif principal est les processus industriels à haute température (>1200°C) : Les éléments céramiques comme le Carbure de Silicium (SiC) ou le Disiliciure de Molybdène (MoSi₂) sont nécessaires pour leur résistance supérieure à l'oxydation dans la chaleur extrême.

- Si vous opérez dans un environnement spécialisé sans oxygène : Des matériaux comme le graphite ou le tungstène deviennent des options viables, mais seulement si le système peut maintenir un vide ou une atmosphère inerte.

Choisir un matériau avec la bonne résistance à l'oxydation pour son environnement est l'étape la plus fondamentale dans la conception d'un système de chauffage durable et efficace.

Tableau récapitulatif :

| Facteur | Impact |

|---|---|

| Résistance à l'oxydation | Prévient la dégradation des matériaux, prolonge la durée de vie et maintient l'efficacité en formant une couche d'oxyde protectrice. |

| Hautes températures | Accélèrent l'oxydation ; sans résistance, les éléments se dégradent rapidement, entraînant des points chauds et des défaillances. |

| Exemples de matériaux | Nichrome, Kanthal jusqu'à 1200°C ; SiC, MoSi₂ pour des températures plus élevées ; le graphite/tungstène nécessitent des atmosphères inertes. |

| Avantage clé | Assure un fonctionnement stable, réduit les coûts de maintenance et améliore la fiabilité des applications de chauffage. |

Améliorez votre laboratoire avec les solutions de chauffage avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants résistants à l'oxydation peuvent optimiser vos processus et prolonger la durée de vie de vos équipements !

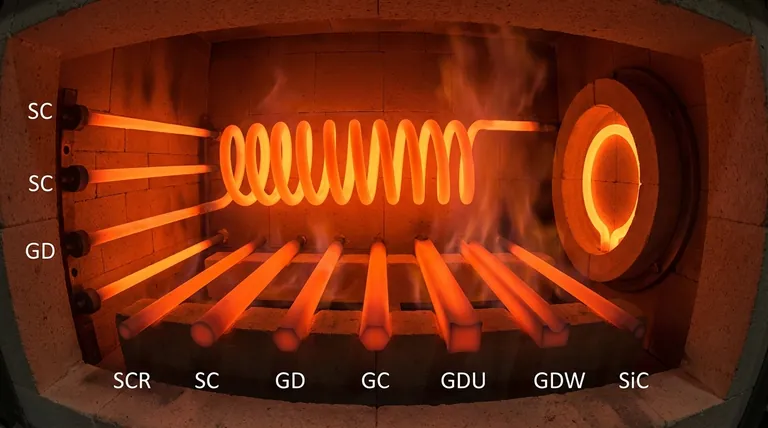

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité