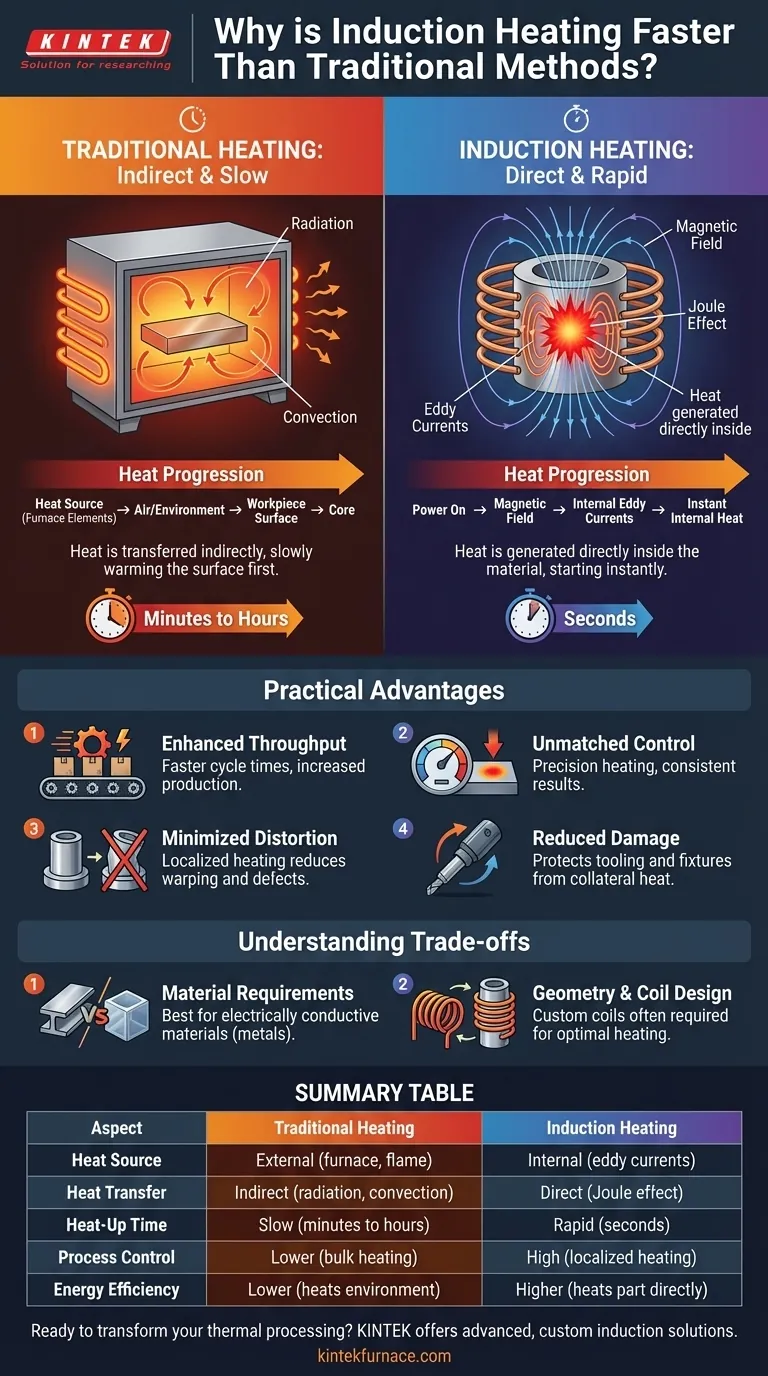

Essentiellement, le chauffage par induction est plus rapide car il génère de la chaleur directement à l'intérieur du matériau que vous souhaitez chauffer. Contrairement aux méthodes traditionnelles qui doivent d'abord chauffer l'environnement ambiant, puis transférer cette chaleur à la surface de l'objet, l'induction utilise un champ magnétique pour créer des courants électriques internes, ce qui entraîne une chaleur instantanée et ciblée de l'intérieur.

La différence fondamentale réside dans la méthode de diffusion de la chaleur. Le chauffage traditionnel est indirect et lent, reposant sur la convection et le rayonnement. Le chauffage par induction est direct et rapide, transformant efficacement la pièce en son propre élément chauffant.

Le principe : Transfert d'énergie direct vs indirect

L'avantage de vitesse du chauffage par induction n'est pas un détail mineur ; il résulte d'un processus physique fondamentalement différent par rapport aux fours conventionnels.

Comment fonctionnent les fours traditionnels : Chauffage indirect

Les méthodes traditionnelles, telles que les fours à gaz ou à résistance électrique, fonctionnent selon les principes de la convection et du rayonnement.

Tout d'abord, les éléments chauffants ou les brûleurs du four doivent se chauffer eux-mêmes. Ils rayonnent ensuite de la chaleur et chauffent l'air ou l'atmosphère à l'intérieur du four (convection). Enfin, cette atmosphère chaude transfère lentement l'énergie à la surface de la pièce, qui doit ensuite conduire cette chaleur vers son cœur. Ce processus en plusieurs étapes est intrinsèquement lent et inefficace, car une quantité significative d'énergie est gaspillée à chauffer les parois du four et l'air, et pas seulement la pièce.

Comment fonctionne le chauffage par induction : Chauffage direct

L'induction contourne le transfert d'énergie lent et indirect. Elle utilise un courant électrique alternatif traversant une bobine de cuivre pour créer un champ magnétique puissant et rapidement changeant.

Lorsqu'une pièce conductrice (comme un morceau d'acier) est placée dans ce champ, le champ induit des courants électriques, appelés courants de Foucault, à circuler à l'intérieur du matériau. La résistance naturelle du matériau au flux de ces courants génère une chaleur intense et immédiate — un phénomène connu sous le nom d'effet Joule. La chaleur est générée à l'intérieur de la pièce elle-même, et non transférée à partir d'une source externe.

L'impact immédiat sur le temps de chauffe

Étant donné que la génération de chaleur est instantanée et interne, le temps nécessaire pour amener un matériau à la température souhaitée est considérablement réduit. Il n'est pas nécessaire d'attendre qu'un four préchauffe ou que la convection réchauffe lentement la surface d'un composant. Le chauffage commence dès que l'alimentation est activée.

Les avantages pratiques du chauffage rapide et direct

Cette vitesse ne se limite pas à un gain de temps ; elle crée une cascade d'améliorations de processus qui sont souvent plus précieuses que le seul gain de temps.

Productivité accrue

L'avantage le plus évident est la réduction des temps de cycle. Les processus qui pourraient prendre de nombreuses minutes, voire des heures dans un four, peuvent souvent être réalisés en quelques secondes avec l'induction, ce qui entraîne une augmentation significative de la production.

Contrôle et cohérence inégalés des processus

Le champ magnétique peut être contrôlé avec une extrême précision. Cela permet de chauffer des zones très spécifiques d'une pièce sans affecter les zones adjacentes. Ce chauffage localisé, combiné à la capacité d'activation/désactivation instantanée, se traduit par une cohérence supérieure d'une pièce à l'autre.

Distorsion minimale des pièces et qualité supérieure

Parce que le chauffage est si rapide et localisé, le reste du composant reste froid. Cela minimise le risque de distorsion thermique, de gauchissement et d'autres défauts qui peuvent survenir lorsqu'une pièce entière est chauffée lentement. Le résultat est un produit final de meilleure qualité avec moins de contraintes matérielles.

Réduction des dommages aux outils et aux montages

En chauffant précisément uniquement la pièce cible, l'induction évite les dommages thermiques collatéraux courants avec les méthodes basées sur les fours. Cela prolonge la durée de vie des gabarits, des montages et d'autres composants de machine situés près de la zone de chauffage.

Comprendre les compromis

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Son efficacité dépend de facteurs spécifiques.

Exigences matérielles

L'induction fonctionne mieux avec les matériaux électriquement conducteurs, principalement les métaux. Le chauffage de matériaux non conducteurs comme les plastiques ou les céramiques par induction n'est pas possible sans l'utilisation d'un "suscepteur" conducteur pour agir comme intermédiaire.

Géométrie et conception de la bobine

L'efficacité du chauffage par induction dépend fortement de la forme de la bobine d'induction par rapport à la pièce. Une bobine personnalisée est souvent nécessaire pour obtenir un chauffage optimal pour une géométrie spécifique, ce qui en fait une solution moins "universelle" qu'un four.

Faire le bon choix pour votre objectif

Pour décider si l'induction est la bonne solution, vous devez l'évaluer par rapport à votre objectif de processus principal.

- Si votre objectif principal est la production à grand volume : Les temps de cycle considérablement plus courts de l'induction offrent une voie directe pour augmenter le débit et la production.

- Si votre objectif principal est la précision et la qualité des pièces : Le chauffage localisé et contrôlé de l'induction est inégalé pour minimiser la distorsion et obtenir des résultats cohérents dans des applications comme le durcissement ou le brasage.

- Si votre objectif principal est l'efficacité énergétique : La méthode de chauffage direct de l'induction gaspille très peu d'énergie, ce qui entraîne des coûts opérationnels à long terme considérablement plus faibles par rapport aux fours toujours allumés.

Comprendre le principe de la génération de chaleur directe et interne est la clé pour tirer parti de l'induction pour un traitement thermique plus rapide, plus précis et plus efficace.

Tableau récapitulatif :

| Aspect | Chauffage traditionnel | Chauffage par induction |

|---|---|---|

| Source de chaleur | Externe (four, flamme) | Interne (courants de Foucault) |

| Transfert de chaleur | Indirect (rayonnement, convection) | Direct (effet Joule) |

| Temps de chauffe | Lent (minutes à heures) | Rapide (secondes) |

| Contrôle du processus | Inférieur (chauffage en vrac) | Élevé (chauffage localisé) |

| Efficacité énergétique | Inférieure (chauffe l'environnement) | Supérieure (chauffe directement la pièce) |

Prêt à transformer votre traitement thermique avec la vitesse et la précision du chauffage par induction ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées à haute température adaptées à vos défis uniques. Que votre objectif soit d'augmenter le débit de production, d'améliorer la qualité des pièces ou d'optimiser l'efficacité énergétique, notre équipe peut concevoir un système de chauffage par induction personnalisé pour répondre à vos besoins exacts.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut accélérer votre succès.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures