Essentiellement, un environnement sous vide est essentiel dans un four sous vide car il offre un espace ultra-propre et chimiquement inerte pour le traitement des matériaux. En pompant l'air et d'autres gaz réactifs comme l'oxygène, le vide empêche les réactions chimiques indésirables telles que l'oxydation et la décarburation. Cela permet le traitement à haute température de matériaux sensibles, garantissant au produit final une pureté, une résistance et une qualité de surface supérieures.

La fonction première du vide n'est pas de créer du vide, mais d'établir un environnement précisément contrôlé. Il élimine les éléments réactifs de l'air, donnant aux opérateurs un contrôle total sur les conditions chimiques et thermiques du processus.

Les trois fonctions principales du vide

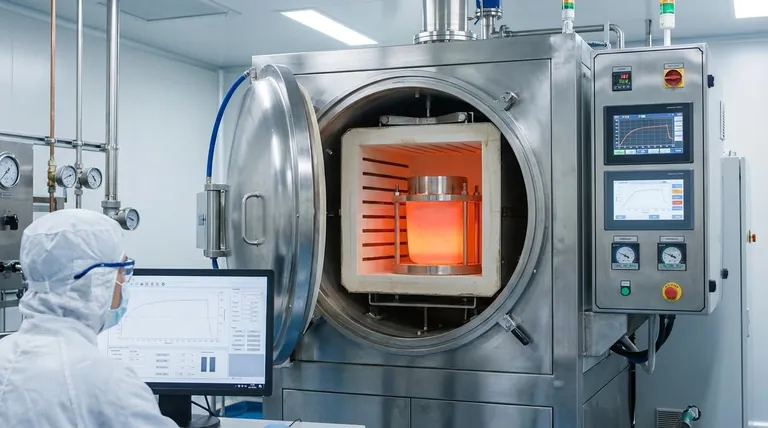

Un four sous vide n'est pas seulement une boîte chaude ; c'est un instrument de précision. Le vide lui-même est la caractéristique clé qui permet trois avantages distincts par rapport aux fours atmosphériques conventionnels.

1. Prévention de la contamination et des réactions chimiques

L'air que nous respirons est composé d'environ 21 % d'oxygène, qui est très réactif à haute température. L'exposition de métaux chauds à l'oxygène provoque l'oxydation (rouille ou calamine), qui crée une couche de surface fragile et décolorée.

D'autres gaz réactifs peuvent causer des problèmes comme la décarburation, où le carbone est retiré de la surface des alliages d'acier, les rendant plus doux et plus faibles.

Un vide poussé élimine ces gaz réactifs, créant un environnement inerte. Cela garantit que la surface du matériau reste brillante et propre, et que sa chimie fondamentale n'est pas altérée pendant le traitement. Ceci est essentiel pour des applications telles que les composants aérospatiaux, les implants médicaux et les métaux de haute pureté.

2. Permettre un contrôle thermique précis

Dans un four traditionnel, l'air transfère la chaleur principalement par convection, ce qui peut entraîner un chauffage irrégulier à mesure que les courants circulent dans la chambre.

Dans le vide, la convection est éliminée. La chaleur est transférée presque exclusivement par rayonnement des éléments chauffants vers le matériau. Il s'agit d'une méthode de chauffage plus directe et uniforme, permettant une cohérence de température exceptionnelle sur l'ensemble de la pièce.

De plus, l'élimination de l'air permet un refroidissement contrôlé (trempe) en remplissant la chambre avec un gaz inerte de haute pureté comme l'argon ou l'azote. Cela permet un contrôle précis de la microstructure finale et des propriétés mécaniques du matériau.

3. Amélioration des propriétés des matériaux

Des processus comme le frittage (fusion de matériaux en poudre ensemble avec de la chaleur) et le brasage (jonction de métaux avec un matériau d'apport) bénéficient immensément du vide.

Le vide extrait les gaz piégés entre les particules de poudre ou à l'interface du joint. Cette élimination des contaminants et des vides se traduit par un produit final plus dense et plus résistant, doté d'une intégrité physique et mécanique supérieure.

Pour les matériaux avancés comme les alliages réfractaires (par exemple, le tungstène, le molybdène) ou le titane, le traitement sous vide n'est pas seulement bénéfique, il est souvent le seul moyen d'atteindre la pureté et les caractéristiques de performance requises.

Comprendre les compromis

Bien que puissant, un environnement sous vide n'est pas la solution par défaut pour toutes les applications de chauffage. Il introduit des défis et des coûts spécifiques qui doivent être pris en compte.

Taux de transfert de chaleur plus lents

L'absence de convection signifie que le chauffage radiatif, bien qu'uniforme, peut être plus lent que le chauffage dans un four atmosphérique. Les processus peuvent prendre plus de temps, ce qui a un impact sur le débit. Ceci est souvent atténué en remplissant à nouveau avec un gaz inerte pour introduire une convection contrôlée une fois que le vide a rempli sa fonction principale de nettoyage.

Complexité et coût

Les fours sous vide sont des machines complexes. Ils nécessitent des systèmes de pompage sophistiqués (pompes primaires et pompes à vide poussé), des joints de chambre robustes et des commandes précises. Cela entraîne un investissement initial plus élevé, une maintenance plus rigoureuse et des coûts d'exploitation plus élevés par rapport aux fours atmosphériques plus simples.

Le défi du dégazage

Les matériaux, en particulier ceux qui sont poreux ou qui n'ont pas été correctement nettoyés, peuvent libérer des gaz et des vapeurs piégés lorsqu'ils sont chauffés. Ce phénomène, connu sous le nom de dégazage, peut contaminer l'environnement sous vide et compromettre le processus. Une préparation appropriée des matériaux et une capacité de pompage adéquate sont essentielles pour le gérer.

Faire le bon choix pour votre application

Le choix du bon environnement de traitement thermique dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est des matériaux de haute pureté ou réactifs : Un four sous vide est essentiel. C'est la norme pour le traitement du titane, des métaux réfractaires et des alliages de qualité médicale.

- Si votre objectif principal est une finition de surface propre et brillante : Utilisez un four sous vide pour des processus comme le brasage, le recuit et le durcissement où le nettoyage post-processus est indésirable.

- Si votre objectif principal est une densité et une résistance accrues du matériau : Un four sous vide est essentiel pour les applications de frittage et de fabrication additive haute performance.

- Si votre objectif principal est un traitement thermique en vrac rentable : Un four atmosphérique peut être suffisant pour les applications générales où une légère oxydation de surface est acceptable ou peut être facilement éliminée.

En fin de compte, le choix d'un four sous vide est une décision qui priorise l'intégrité du matériau et le contrôle environnemental avant tout.

Tableau récapitulatif :

| Fonction | Avantage clé |

|---|---|

| Prévention de la contamination | Élimine l'oxydation et la décarburation pour des surfaces propres et inaltérées |

| Permet un contrôle thermique précis | Assure un chauffage uniforme et un refroidissement contrôlé par rayonnement |

| Amélioration des propriétés des matériaux | Améliore la densité et la résistance lors des processus de frittage et de brasage |

Améliorez votre traitement des matériaux avec les solutions de fours sous vide avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des fours à haute température comme les fours sous vide et sous atmosphère et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, offrant une pureté, une résistance et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques et obtenir des résultats exceptionnels !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un four sous vide poussé est-il nécessaire pour le traitement en solution des alliages TNZTSF laminés à froid ? Prévenir l'oxydation.

- Quelle est la différence entre la trempe sous vide et la trempe normale ? Un guide pour une qualité de surface supérieure

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une qualité de surface et une précision dimensionnelle supérieures

- Quels types de procédés métallurgiques les fours sous vide peuvent-ils réaliser ? Atteindre la pureté et la précision dans le traitement des métaux

- Quel rôle les fours de recuit sous vide jouent-ils dans le traitement des matériaux optiques ? Améliorer la clarté et la performance de vos systèmes optiques

- Qu'est-ce qu'un four sous vide de traitement thermique ? Atteignez une pureté et des performances matérielles supérieures

- Comment les fours sous vide contribuent-ils aux industries médicale et pharmaceutique ? Assurer la pureté et la biocompatibilité

- Quels sont les systèmes de refroidissement disponibles dans les fours à vide de laboratoire ? Optimiser les propriétés des matériaux avec précision