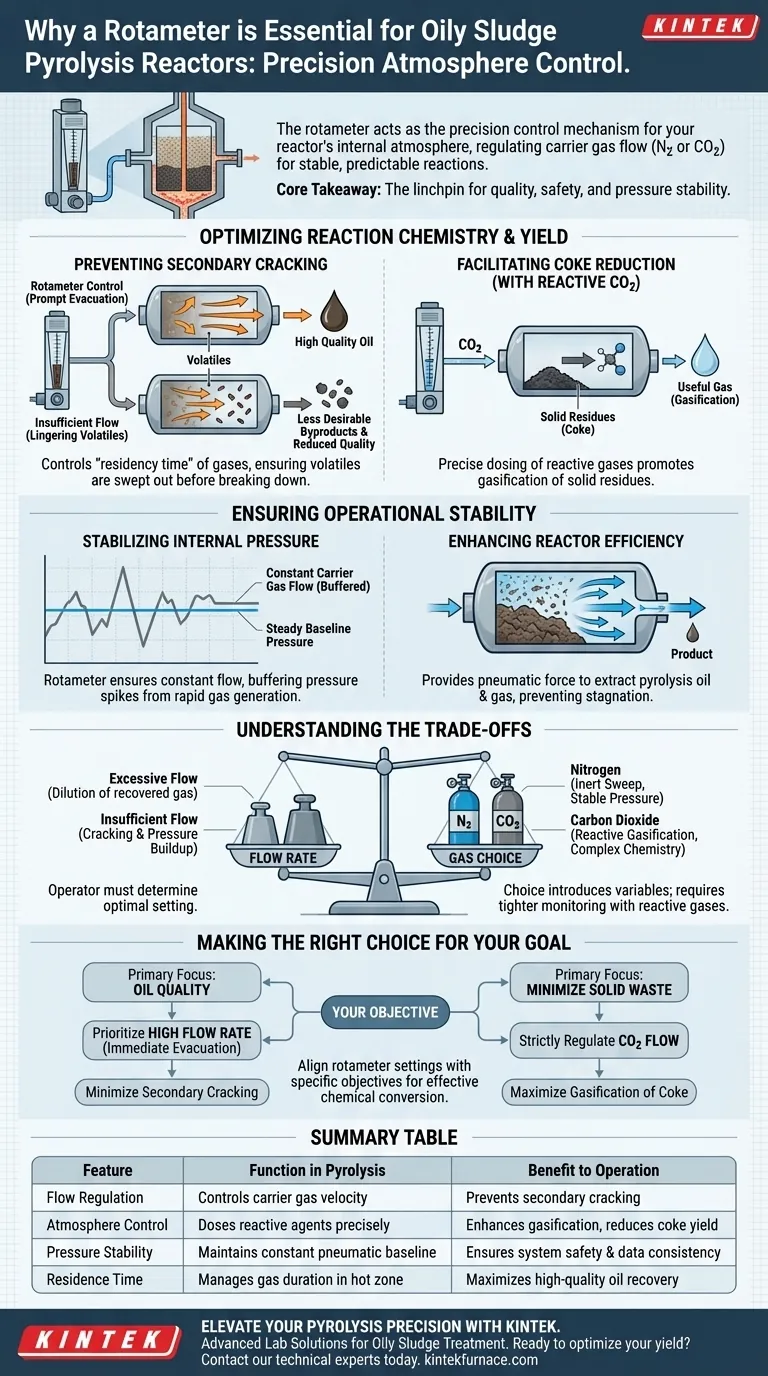

Un rotamètre agit comme le mécanisme de contrôle de précision de l'atmosphère interne de votre réacteur. Il est strictement utilisé pour réguler avec précision le débit des gaz porteurs — qu'il s'agisse de gaz inertes comme l'azote ou d'agents réactifs comme le dioxyde de carbone — entrant dans le réacteur de pyrolyse des boues huileuses. En maintenant ce débit précis, l'appareil garantit que l'environnement de réaction reste stable et prévisible.

Point clé à retenir Le rotamètre est la pierre angulaire de la préservation de la qualité du produit et de la sécurité du système. En assurant un débit de gaz stable, il force l'élimination rapide des volatils pour prévenir la dégradation chimique indésirable (craquage secondaire) tout en stabilisant simultanément la pression interne du réacteur.

Optimisation de la chimie et du rendement de la réaction

Prévention du craquage secondaire

La fonction principale du rotamètre est de contrôler le « temps de séjour » des gaz dans le réacteur.

En réglant un débit spécifique, vous vous assurez que les volatils générés sont rapidement évacués de la zone de réaction à haute température.

Si ces volatils persistent, ils subissent un craquage secondaire, se décomposant davantage en sous-produits moins désirables et réduisant la qualité de l'huile récupérée.

Facilitation de la réduction du coke

Pour les opérations de pyrolyse avancées, l'atmosphère participe activement à la réaction chimique, elle n'est pas seulement un porteur passif.

Lors de l'utilisation de gaz réactifs comme le dioxyde de carbone, le rotamètre permet le dosage exact requis pour favoriser la gazéification des résidus solides.

Ce contrôle précis est essentiel pour étudier et obtenir une réduction du rendement en coke, convertissant ainsi les déchets solides en gaz utile.

Assurer la stabilité opérationnelle

Stabilisation de la pression interne

La pyrolyse implique la génération rapide de nouveaux gaz, ce qui peut créer des pics de pression dangereux ou perturbateurs.

Un rotamètre assure un débit constant de gaz porteur, ce qui contribue à amortir ces fluctuations et à maintenir une pression de base stable.

Cette stabilité est essentielle pour la sécurité de la cuve et la cohérence des données collectées pendant le fonctionnement.

Amélioration de l'efficacité du réacteur

Bien que le corps du réacteur (souvent rotatif) soit conçu pour mélanger les matériaux et éviter le collage aux parois, il dépend du flux de gaz pour déplacer le produit.

Le rotamètre complète le mouvement physique du réacteur en fournissant la force pneumatique nécessaire pour extraire l'huile et le gaz de pyrolyse.

Sans ce flux régulé, même un réacteur bien mélangé souffrirait de stagnation et d'inefficacités thermiques.

Comprendre les compromis

L'équilibre du débit

Bien que le rotamètre permette le contrôle, l'opérateur doit déterminer le réglage optimal ; un débit plus élevé n'est pas toujours meilleur.

Des débits excessifs peuvent diluer la concentration du gaz de pyrolyse récupéré, rendant le traitement en aval plus difficile.

Inversement, un débit insuffisant ne parvient pas à évacuer les volatils assez rapidement, entraînant le craquage secondaire et l'accumulation de pression mentionnés précédemment.

Réactivité vs Inertie

Le rotamètre gère le débit, mais le *choix* du gaz introduit ses propres variables.

L'utilisation d'azote crée un balayage purement physique, idéal pour les études de base et la stabilisation de la pression sans modifier la chimie.

L'utilisation de dioxyde de carbone introduit une complexité chimique (gazéification), qui peut améliorer la réduction du coke mais nécessite une surveillance plus stricte du débit pour éviter les réactions incontrôlées ou l'instabilité thermique.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre réacteur de pyrolyse de boues huileuses, alignez les réglages de votre rotamètre sur vos objectifs spécifiques :

- Si votre objectif principal est la qualité de l'huile : Privilégiez un débit suffisamment élevé pour évacuer immédiatement les volatils, minimisant ainsi le temps disponible pour le craquage secondaire.

- Si votre objectif principal est de minimiser les déchets solides : Utilisez le rotamètre pour réguler strictement le débit de dioxyde de carbone afin de maximiser la gazéification des résidus de coke.

Maîtriser votre débit transforme votre réacteur d'un simple récipient de chauffage en un instrument de précision pour la conversion chimique.

Tableau récapitulatif :

| Caractéristique | Fonction dans la pyrolyse | Avantage pour l'exploitation |

|---|---|---|

| Régulation du débit | Contrôle la vitesse du gaz porteur (N2/CO2) | Prévient le craquage secondaire des volatils |

| Contrôle de l'atmosphère | Dose précisément les agents réactifs | Améliore la gazéification et réduit le rendement en coke |

| Stabilité de la pression | Maintient une ligne de base pneumatique constante | Assure la sécurité du système et la cohérence des données |

| Temps de séjour | Gère la durée du gaz dans la zone chaude | Maximise la récupération d'huile de haute qualité |

Élevez la précision de votre pyrolyse avec KINTEK

Ne laissez pas un débit de gaz instable compromettre la qualité de votre huile ou la sécurité de votre réacteur. Les solutions de laboratoire avancées de KINTEK, y compris nos systèmes rotatifs, sous vide et CVD haute performance, sont conçues pour répondre aux exigences rigoureuses du traitement des boues huileuses. Soutenus par une R&D experte et une fabrication de précision, nos fours à haute température sont entièrement personnalisables pour répondre à vos besoins uniques de conversion chimique.

Prêt à optimiser votre rendement ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la fonction du gaz argon dans le frittage du carbure de bore ? Atteindre une pureté et une protection maximales

- Pourquoi utiliser un four à atmosphère d'air pour le recuit de la magnésie-aluminium spinelle ? Restauration de l'intégrité du réseau cristallin et optique

- Quel est le rôle d'un réacteur chimique avec mesure thermogravimétrique dans la nitruration ? Maîtriser la cinétique de l'acier AISI 1085

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quelles sont les applications spécifiques des fours à cornue ? Essentiel pour le traitement thermique de haute pureté

- Quelles sont les considérations de coût lors de l'utilisation de l'argon dans les fours ? Équilibrer le prix et l'intégrité du matériau

- Pourquoi utilise-t-on une atmosphère d'argon ? Assurer la pureté des matériaux dans les processus à haute température

- Pourquoi est-il nécessaire de réaliser le traitement thermique de la poudre d'acier maraging sous une atmosphère contrôlée d'argon ?