Les fours à cornue sont spécifiquement conçus pour les processus thermiques à haute température qui nécessitent une atmosphère précisément contrôlée. Ils sont essentiels pour des applications comme le recuit brillant de l'acier inoxydable, le traitement thermique des métaux réactifs tels que le titane, et le frittage des céramiques avancées et des poudres métalliques où la prévention de l'oxydation et de la contamination est critique.

La caractéristique distinctive d'un four à cornue n'est pas seulement sa capacité à atteindre des températures élevées, mais son utilisation d'un récipient scellé – la cornue – pour isoler le matériau de l'air ambiant et des éléments chauffants. Cette isolation est la clé pour obtenir des résultats de haute pureté impossibles à réaliser dans un four standard.

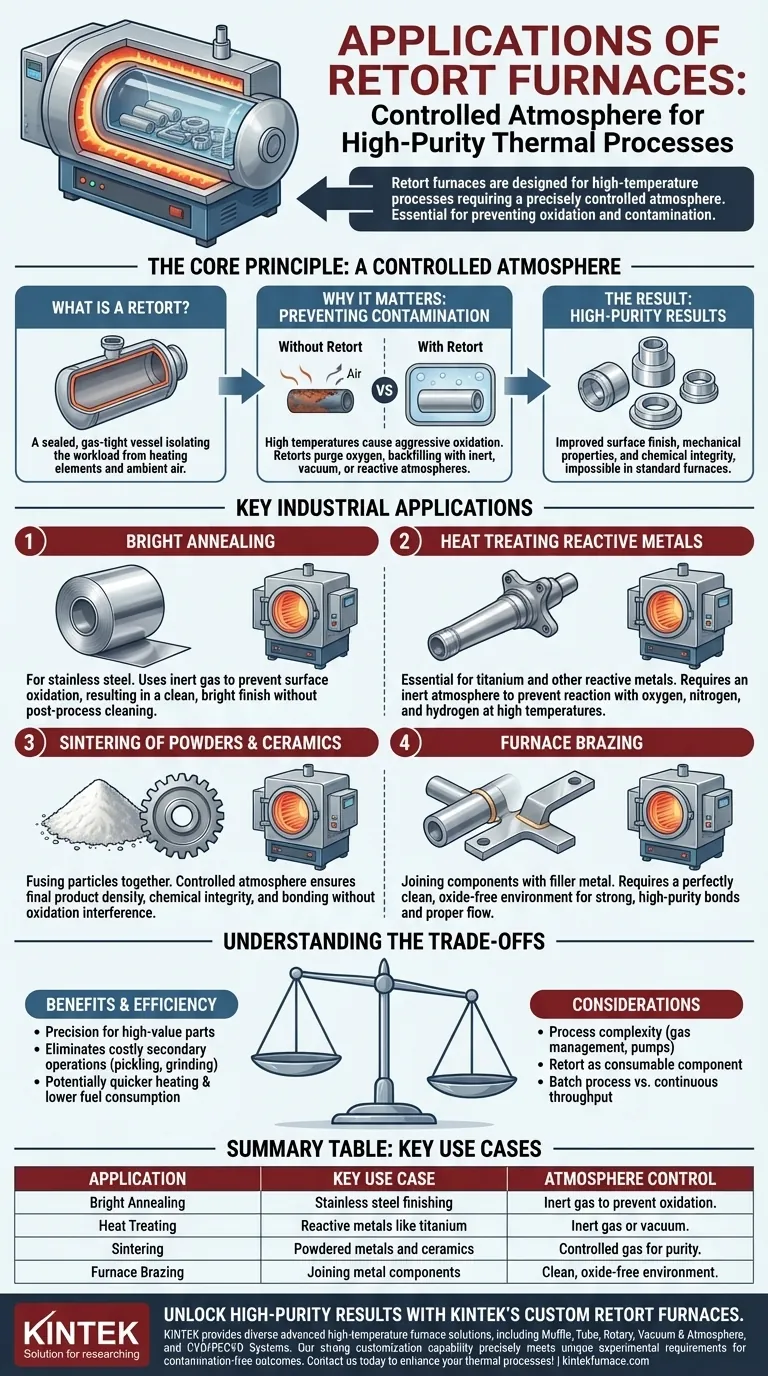

Le principe fondamental : une atmosphère contrôlée

Qu'est-ce qu'une cornue ?

Une cornue est un récipient scellé, étanche aux gaz, généralement fabriqué à partir d'alliages métalliques ou de céramiques résistants aux hautes températures, qui est placé à l'intérieur d'un four.

Le matériau traité est placé à l'intérieur de la cornue. Le four chauffe l'extérieur de la cornue, et la chaleur est transférée au matériau à l'intérieur.

Cette conception sépare la charge de travail des éléments chauffants du four et de l'air ambiant, vous donnant un contrôle complet sur l'environnement gazeux autour de vos pièces.

Pourquoi c'est important : prévenir la contamination

À hautes températures, la plupart des matériaux — en particulier les métaux — réagissent agressivement avec l'oxygène de l'air. Cette réaction, appelée oxydation, peut altérer la finition de surface, les propriétés mécaniques et la pureté chimique d'un matériau.

En utilisant une cornue, vous pouvez purger l'oxygène et remplir le récipient avec une atmosphère spécifique. Il peut s'agir d'un gaz inerte (comme l'argon ou l'azote) pour éviter toute réaction, d'un vide pour éliminer tous les gaz, ou d'un gaz réactif pour créer un changement chimique spécifique.

Applications industrielles clés en détail

La capacité de contrôler l'atmosphère rend les fours à cornue indispensables dans plusieurs processus de fabrication à haute valeur ajoutée.

Traitement thermique des métaux spéciaux

Les processus pour les métaux comme l'acier inoxydable et le titane exigent un environnement sans oxygène.

Le recuit brillant de l'acier inoxydable, par exemple, utilise une cornue pour prévenir l'oxydation de surface, ce qui donne une finition propre et "brillante" qui ne nécessite pas de nettoyage ou de décapage post-processus.

De même, le traitement thermique des pièces en titane nécessite une atmosphère inerte car le titane est extrêmement réactif avec l'oxygène, l'azote et l'hydrogène à des températures élevées.

Frittage de poudres et de céramiques

Le frittage est le processus de fusion de particules ensemble à l'aide de chaleur, courant dans la métallurgie des poudres et la fabrication de céramiques techniques.

Une atmosphère contrôlée est essentielle pour garantir que le produit final a la densité et l'intégrité chimique désirées. Tout oxygène présent pourrait interférer avec le processus de liaison ou altérer la composition finale du matériau.

Brasage au four

Le brasage assemble deux composants métalliques à l'aide d'un métal d'apport qui fond à une température inférieure à celle des pièces de base.

Pour que le métal d'apport s'écoule correctement et crée une liaison solide, les surfaces doivent être parfaitement propres et exemptes d'oxydes. Un four à cornue offre l'environnement propre et contrôlé idéal pour les opérations de brasage à haute résistance et haute pureté.

Comprendre les compromis

Bien que puissants, les fours à cornue présentent des considérations opérationnelles spécifiques.

Complexité du processus et coût

La gestion de l'atmosphère ajoute une couche de complexité. Elle nécessite des pompes à vide, des systèmes de gestion des gaz et une surveillance attentive pour assurer l'intégrité du joint de la cornue.

La cornue elle-même est également un composant consommable. Au fil de nombreux cycles à haute température, elle peut se dégrader et devra finalement être remplacée, ce qui augmente le coût opérationnel.

Débit vs. Précision

La plupart des opérations de four à cornue sont des processus par lots. Cela signifie que vous chargez un lot de pièces, exécutez le cycle, le refroidissez et le déchargez.

Ceci est parfait pour les composants de grande valeur où la précision est primordiale, mais il peut offrir un débit inférieur à celui d'un four continu (comme un four à bande ou à tunnel) utilisé pour la production en série de pièces moins sensibles.

Rentabilité et efficacité

Malgré la complexité ajoutée, les fours à cornue peuvent être plus rentables pour des travaux spécifiques.

En prévenant l'oxydation, ils éliminent le besoin d'opérations secondaires coûteuses et chronophages telles que le décapage à l'acide, le meulage ou le polissage. Les références notent également qu'ils peuvent offrir des temps de chauffage plus rapides et une consommation de carburant réduite, améliorant encore l'efficacité.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à cornue se résume à une question : à quel point le contrôle atmosphérique est-il essentiel pour votre produit final ?

- Si votre objectif principal est une finition brillante et sans oxyde sur les métaux réactifs : Un four à cornue est essentiel pour des processus comme le recuit brillant de l'acier inoxydable ou le traitement thermique du titane.

- Si votre objectif principal est de développer ou de produire des matériaux de haute pureté : Pour le frittage de céramiques avancées, de poudres métalliques ou la recherche en synthèse de matériaux, un four à cornue est indispensable.

- Si votre objectif principal est de créer des joints solides et propres entre les composants : Un four à cornue offre l'environnement idéal sans oxyde requis pour un brasage au four de haute qualité.

En fin de compte, un four à cornue est l'outil définitif pour tout processus à haute température où l'intégrité du matériau ne peut être compromise par l'atmosphère.

Tableau récapitulatif :

| Application | Cas d'utilisation clé | Contrôle de l'atmosphère |

|---|---|---|

| Recuit brillant | Finition de l'acier inoxydable | Gaz inerte pour prévenir l'oxydation |

| Traitement thermique | Métaux réactifs comme le titane | Gaz inerte ou vide |

| Frittage | Poudres métalliques et céramiques | Gaz contrôlé pour la pureté |

| Brasage au four | Assemblage de composants métalliques | Environnement propre et sans oxyde |

Obtenez des résultats de haute pureté avec les fours à cornue personnalisés de KINTEK

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous fassiez du recuit brillant d'acier inoxydable, du frittage de céramiques ou du brasage de composants critiques, nos fours à cornue offrent un contrôle atmosphérique précis pour des résultats sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus thermiques et augmenter votre efficacité !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale