Pour évaluer la résistance à la température d'un tube de four en céramique d'alumine, vous devez examiner un ensemble de propriétés interdépendantes fournies par le fabricant. Cela va au-delà d'une simple cote de « température maximale » et comprend le coefficient de dilatation thermique, la conductivité thermique et la résistance au fluage à long terme. Ces spécifications déterminent collectivement la capacité du tube à maintenir son intégrité structurelle sous les contraintes thermiques de votre application spécifique.

L'évaluation de la véritable résistance à la température ne consiste pas à trouver le nombre le plus élevé sur une fiche technique. Il s'agit de comprendre comment le matériau se comporte sous charge thermique au fil du temps, garantissant que le tube du four ne se fissurera pas, ne se déformera pas ou ne tombera pas en panne lorsqu'il sera soumis aux cycles uniques de chauffage et de refroidissement de votre procédé.

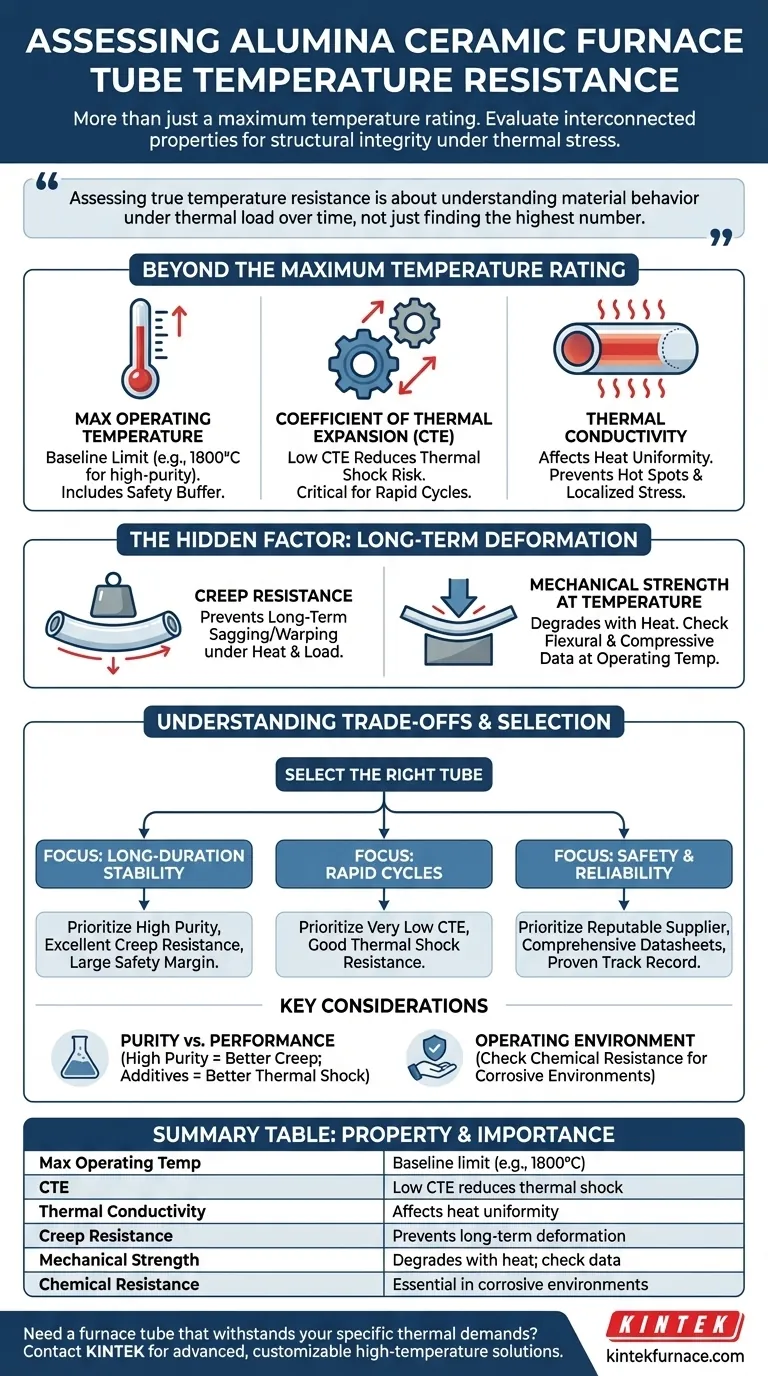

Au-delà de la cote de « Température Maximale »

La température de fonctionnement maximale annoncée est un point de départ essentiel, mais elle ne raconte pas toute l'histoire. Les performances réelles dépendent de la manière dont le tube gère les changements de température et maintient sa forme physique.

La température de fonctionnement maximale : votre référence

Cette valeur, souvent jusqu'à 1800°C pour l'alumine de haute pureté, représente la limite absolue que le matériau peut supporter.

Pour la sécurité et la longévité, vous devez choisir un tube avec une cote nettement supérieure à votre température de fonctionnement prévue. Cette marge tient compte des dépassements de température potentiels et de la dégradation du matériau au fil du temps.

Choc thermique et coefficient de dilatation thermique (CTE)

Le CTE mesure l'ampleur de l'expansion de la céramique lorsqu'elle est chauffée et de sa contraction lorsqu'elle est refroidie. Un faible CTE est hautement souhaitable.

Un tube avec un CTE élevé est plus susceptible au choc thermique — des fissures causées par des changements rapides de température. Si votre procédé implique des vitesses de chauffage ou de refroidissement rapides, un CTE faible et bien documenté est un paramètre non négociable.

Uniformité de la chaleur et conductivité thermique

La conductivité thermique indique l'efficacité avec laquelle la chaleur se transfère à travers le matériau du tube.

Bien que l'alumine soit un isolant thermique, sa conductivité affecte l'uniformité de la température à l'intérieur du four. Une conductivité constante assure un chauffage uniforme et empêche les « points chauds » qui peuvent créer une contrainte localisée sur la paroi du tube, entraînant une défaillance prématurée.

Le facteur caché : déformation à long terme sous l'effet de la chaleur

De nombreuses défaillances ne se produisent pas instantanément, mais surviennent après des centaines ou des milliers d'heures de fonctionnement. Cette lente déformation sous l'effet de la chaleur et de la charge est un aspect critique, souvent négligé, de la résistance à la température.

Comprendre la résistance au fluage

Le fluage (creep) est la tendance d'un matériau solide à se déplacer lentement ou à se déformer de manière permanente sous l'influence d'une contrainte mécanique persistante, même à des températures inférieures à son point de fusion.

Pour un tube de four, cette contrainte peut simplement être son propre poids sur une longue durée. Une excellente résistance au fluage garantit que le tube ne s'affaissera pas, ne se pliera pas ou ne se déformera pas pendant sa durée de vie opérationnelle à des températures élevées, ce qui est essentiel pour maintenir l'intégrité du procédé.

Le rôle de la résistance mécanique à la température

Les propriétés mécaniques clés comprennent la résistance à la flexion (résistance à la courbure) et la résistance à la compression (résistance à l'écrasement).

Il est crucial de comprendre que ces propriétés se dégradent à mesure que la température augmente. Une simple valeur de résistance à température ambiante est insuffisante. Un fabricant fiable fournira des données sur la manière dont la résistance mécanique du tube se comporte aux températures de fonctionnement élevées.

Comprendre les compromis

La sélection du tube approprié implique de mettre en balance les caractéristiques de performance par rapport aux exigences de votre application et de votre budget.

Pureté contre performance

Une pureté d'alumine plus élevée (par exemple, 99,7 % et plus) est généralement corrélée à une meilleure résistance au fluage et à une température de fonctionnement maximale plus élevée.

Cependant, certains additifs dans les qualités de pureté inférieure peuvent parfois améliorer la résistance aux chocs thermiques. Vous devez évaluer le besoin de stabilité thermique absolue par rapport aux exigences de vos cycles de chauffage et de refroidissement.

L'environnement d'exploitation est important

La résistance à la température du tube n'est valable que dans un environnement qu'il peut tolérer.

Si votre procédé implique des produits chimiques corrosifs, des acides ou des alcalis, vous devez vérifier la résistance chimique du tube. L'attaque chimique peut dégrader la céramique, compromettant gravement son intégrité structurelle et abaissant sa résistance à la température effective.

Données et fiabilité du fournisseur

Les spécifications ne sont fiables que dans la mesure où le fournisseur qui les fournit l'est.

Un fournisseur réputé proposera des fiches techniques complètes, une documentation d'assurance qualité et un support technique disponible. L'évaluation de la fiabilité du fournisseur est une étape cruciale pour garantir que le produit que vous recevez correspond aux performances que vous attendez.

Comment choisir le bon tube pour votre application

Utilisez les exigences spécifiques de votre procédé pour hiérarchiser les spécifications techniques suivantes.

- Si votre objectif principal est la stabilité à la température maximale pour des procédés de longue durée : Privilégiez un tube avec la plus haute pureté d'alumine, une excellente résistance au fluage documentée et une grande marge de sécurité sur la température de fonctionnement maximale.

- Si votre objectif principal est des cycles rapides de chauffage et de refroidissement : Privilégiez un tube avec un coefficient de dilatation thermique (CTE) très faible et de bonnes spécifications de résistance aux chocs thermiques.

- Si votre objectif principal est la sécurité globale et la fiabilité à long terme : Privilégiez un fournisseur réputé qui fournit des fiches techniques complètes détaillant les propriétés mécaniques aux températures élevées et qui a fait ses preuves en matière de qualité.

En fin de compte, un tube véritablement résistant à la température est celui dont les propriétés sont globalement adaptées aux exigences de votre application spécifique.

Tableau récapitulatif :

| Propriété | Importance pour la résistance à la température |

|---|---|

| Température de fonctionnement maximale | Limite de base, souvent jusqu'à 1800°C pour l'alumine de haute pureté |

| Coefficient de dilatation thermique (CTE) | Un faible CTE réduit le risque de choc thermique dû aux changements rapides de température |

| Conductivité thermique | Affecte l'uniformité de la chaleur, empêchant les points chauds et le stress |

| Résistance au fluage | Prévient la déformation à long terme comme l'affaissement sous la chaleur et la charge |

| Résistance mécanique à la température | Se dégrade avec la chaleur ; vérifier les données de résistance à la flexion et à la compression |

| Résistance chimique | Essentielle dans les environnements corrosifs pour maintenir l'intégrité |

Besoin d'un tube de four qui résiste à vos exigences thermiques spécifiques ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours Muffle, Tubes, Rotatifs, sous Vide & Atmosphériques, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos exigences expérimentales uniques, améliorant la sécurité et la longévité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos tubes en céramique d'alumine sur mesure peuvent optimiser les performances de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité