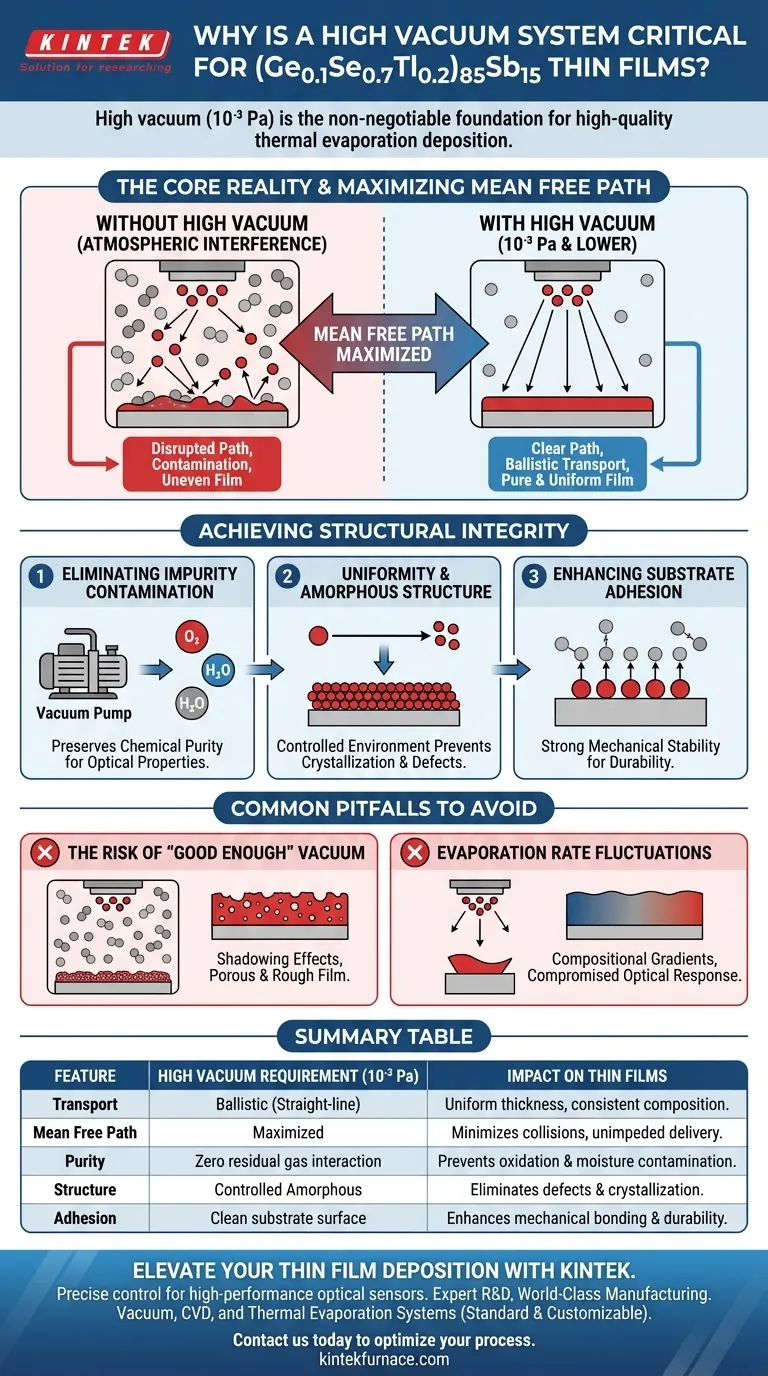

Le vide poussé est le fondement non négociable pour le dépôt de couches minces de haute qualité de (Ge0.1Se0.7Tl0.2)85Sb15. Plus précisément, le maintien d'une pression de 10⁻³ Pa est nécessaire pour éliminer les molécules de gaz résiduelles qui, autrement, obstrueraient le trajet du matériau vaporisé. Ce « trajet dégagé » est le seul moyen de garantir que les atomes se déposent en ligne droite, créant ainsi la structure uniforme, amorphe et pure requise pour les applications de capteurs optiques sensibles.

La réalité fondamentale Sans un environnement de vide poussé, les interférences atmosphériques perturbent le trajet de dépôt, entraînant des couches contaminées et inégales. Le vide augmente le libre parcours moyen des atomes vaporisés, garantissant une livraison précise et sans impuretés, essentielle pour les dispositifs optiques haute performance.

Maximiser le libre parcours moyen

Pour comprendre pourquoi le vide est essentiel, il faut comprendre le comportement des atomes en vol.

Réduire les collisions moléculaires

Dans un environnement de vide faible ou atmosphérique, la chambre est encombrée de molécules de gaz résiduelles. Lorsque vous vaporisez le matériau source, les atomes entrent en collision avec ces molécules de gaz presque immédiatement.

Un vide poussé de 10⁻³ Pa réduit considérablement la densité de ces gaz de fond. Cela minimise la fréquence des collisions, permettant au matériau vaporisé de voyager sans entrave.

Assurer le transport balistique

Lorsque les collisions sont minimisées, les atomes vaporisés voyagent en ligne droite de la source au substrat.

Ce phénomène, connu sous le nom de transport balistique, est essentiel pour cet alliage quaternaire spécifique. Il empêche la dispersion des atomes, garantissant que le flux de matériau arrivant au substrat est directionnel et cohérent.

Atteindre l'intégrité structurelle

Pour que les couches de (Ge0.1Se0.7Tl0.2)85Sb15 fonctionnent dans les capteurs optiques, elles doivent répondre à des normes structurelles strictes que seul un vide poussé peut fournir.

Éliminer la contamination par les impuretés

Les gaz résiduels ne sont pas seulement des obstacles ; ce sont des contaminants. L'oxygène ou l'humidité présents dans la chambre peuvent réagir avec la couche pendant la croissance.

Le vide poussé garantit qu'aucune contamination par des impuretés ne dégrade le matériau. Cela préserve la pureté chimique de la composition (Ge0.1Se0.7Tl0.2)85Sb15, ce qui est essentiel pour maintenir ses propriétés optiques spécifiques.

Uniformité et structure amorphe

Le dépôt en ligne droite rendu possible par le vide poussé se traduit par une couche d'épaisseur uniforme sur tout le substrat.

De plus, cet environnement contrôlé favorise la formation d'une structure amorphe distincte. Toute déviation de pression pourrait entraîner une cristallisation localisée ou des défauts qui ruinent les performances de la couche dans les applications de capteurs.

Améliorer l'adhérence au substrat

Les couches déposées sous vide poussé présentent une forte adhérence au substrat.

Étant donné que les atomes arrivent avec une énergie suffisante et sans interférence des couches de gaz adsorbées à la surface du substrat, ils se lient plus efficacement. Cette stabilité mécanique est cruciale pour la durabilité du dispositif final.

Pièges courants à éviter

Bien que le vide poussé soit essentiel, il présente des défis opérationnels spécifiques qui doivent être gérés.

Le risque d'un vide « juste assez bon »

Il est tentant de commencer le dépôt avant d'atteindre le seuil de 10⁻³ Pa pour gagner du temps.

Cependant, même une légère augmentation de la pression diminue le libre parcours moyen. Cela entraîne des effets « d'ombrage » où la couche devient poreuse ou rugueuse plutôt que dense et lisse.

Fluctuations du taux d'évaporation

Bien que le vide protège le trajet, il ne contrôle pas automatiquement la source.

Si la pression du vide fluctue pendant le processus, le taux d'évaporation peut devenir instable. Cela entraîne des gradients de composition dans la couche, modifiant le rapport Ge, Se, Tl et Sb, ce qui compromet la réponse optique du dispositif.

Faire le bon choix pour votre objectif

Obtenir la couche parfaite nécessite d'aligner votre stratégie de vide avec vos objectifs finaux.

- Si votre objectif principal est la performance des capteurs optiques : Le respect strict de la limite de 10⁻³ Pa (ou inférieure) est obligatoire pour garantir une pureté élevée et la bonne structure amorphe.

- Si votre objectif principal est la répétabilité du processus : Assurez-vous que votre système de pompage peut atteindre de manière cohérente la pression de base pour éviter les variations d'épaisseur et d'adhérence d'un lot à l'autre.

Le contrôle du niveau de vide est la variable la plus efficace pour passer d'un revêtement rugueux à un composant optique de précision.

Tableau récapitulatif :

| Caractéristique | Exigence de vide poussé (10⁻³ Pa) | Impact sur les couches minces de (Ge0.1Se0.7Tl0.2)85Sb15 |

|---|---|---|

| Transport | Balistique (ligne droite) | Assure une épaisseur uniforme et une composition d'alliage cohérente. |

| Libre parcours moyen | Maximisé | Minimise les collisions moléculaires pour une livraison d'atomes sans entrave. |

| Pureté | Aucune interaction avec les gaz résiduels | Prévient l'oxydation et la contamination par l'humidité dans les couches optiques. |

| Structure | Amorphe contrôlée | Élimine la cristallisation localisée et les défauts structurels. |

| Adhérence | Surface du substrat propre | Améliore la liaison mécanique et la durabilité à long terme du dispositif. |

Élevez votre dépôt de couches minces avec KINTEK

Un contrôle précis des environnements de vide poussé fait la différence entre un revêtement défaillant et un capteur optique haute performance. Chez KINTEK, nous comprenons les exigences rigoureuses du dépôt d'alliages complexes comme le (Ge0.1Se0.7Tl0.2)85Sb15.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes de vide, de CVD et d'évaporation thermique haute performance spécialement conçus pour la précision en laboratoire et dans l'industrie. Que vous ayez besoin d'une configuration standard ou d'un système personnalisable adapté à vos besoins de recherche uniques, notre équipe est prête à soutenir vos objectifs techniques.

Prêt à optimiser votre processus de dépôt ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours haute température et nos solutions de vide peuvent apporter une pureté et une répétabilité inégalées à votre laboratoire.

Guide Visuel

Références

- A. M. Ismail, E.G. El-Metwally. Insight on the optoelectronic properties of novel quaternary Ge–Se–Tl–Sb non-crystalline glassy alloy films for optical fiber sensing devices. DOI: 10.1140/epjp/s13360-024-05012-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels environnements de processus critiques un four à vide poussé offre-t-il pour le carbure de bore ? Obtenir une densification supérieure

- Quelles sont les différentes classifications des fours à vide basées sur la plage de pression ? Explorez le Haut Vide par rapport à l'UHV pour votre laboratoire

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une qualité de matériau et un contrôle supérieurs

- Quels facteurs sont essentiels pour un brasage sous vide réussi ? Maîtrisez la résistance des joints et les soudures propres

- Quel rôle jouent les fours sous vide à haute température dans les processus de CVD et de PVD ? Essentiel pour la pureté et la précision dans le dépôt de couches minces

- Quel rôle joue un four à vide à haute température dans la synthèse de LaTiOC/NdTiOC ? Maîtriser les matériaux hétéroanioniques

- Quels sont les principaux avantages de l'utilisation des fours de fusion sous vide ? Obtenez une pureté et un contrôle supérieurs pour les alliages haute performance

- Quel rôle joue un four sous vide dans la préparation du Mg3Sb2 ? Optimiser la pureté et les performances