Le brasage sous vide réussi est fonction d'un contrôle précis sur quatre domaines interdépendants. Il nécessite une conception de joint optimale, un nettoyage méticuleux avant brasage, la sélection de matériaux compatibles, et, surtout, la gestion exacte du cycle thermique dans un environnement de vide poussé pour assurer une liaison solide, propre et sans distorsion.

Le brasage sous vide n'est pas seulement un processus de chauffage ; c'est la création d'un environnement immaculé où la physique peut faire son travail. Votre succès dépend moins de l'étape de chauffage finale et plus de la préparation disciplinée des composants et du contrôle précis de l'ensemble du cycle du four.

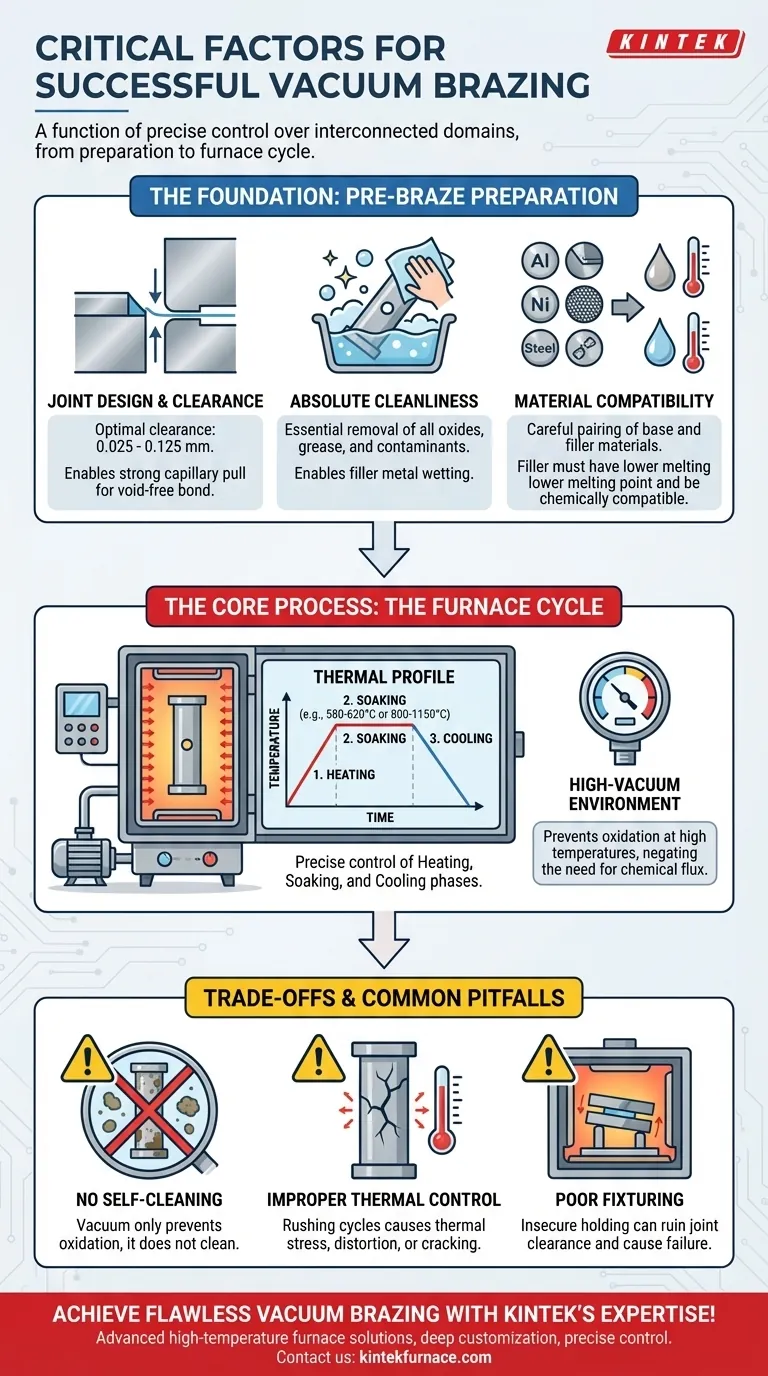

Les Fondamentaux : Préparation avant Brasage

La qualité du joint final est déterminée bien avant que les composants n'entrent dans le four. Une préparation impeccable est non négociable.

Maîtrise de la Conception du Joint et du Jeu

L'écart entre les pièces à assembler, appelé jeu du joint, est le paramètre de conception le plus critique. Il dicte la manière dont le métal d'apport fondu sera aspiré dans le joint.

Un jeu de 0,025 mm à 0,125 mm est généralement optimal. Cet écart étroit crée l'action capillaire nécessaire pour aspirer complètement le métal d'apport à travers le joint, assurant une liaison sans vide.

Un jeu trop grand affaiblit la force capillaire, entraînant un écoulement incomplet et un joint faible. Un jeu trop petit peut empêcher le métal d'apport de pénétrer du tout.

Assurer une Propreté Absolue

L'environnement sous vide est préventif, non restaurateur. Il empêche la formation de nouveaux oxydes sur le métal chauffé, mais ne supprimera pas les oxydes existants, la graisse ou d'autres contaminants.

Par conséquent, les pièces doivent être rigoureusement nettoyées avant l'assemblage. Cette étape garantit que le métal d'apport fondu peut « mouiller » les surfaces des matériaux de base, ce qui est essentiel pour former une liaison métallurgique solide.

L'assemblage doit avoir lieu dans un environnement propre pour éviter toute recontamination avant que les pièces ne soient chargées dans le four.

Sélection de Matériaux Compatibles

Un brasage réussi nécessite un appariement minutieux des matériaux de base (les pièces à assembler) et du métal d'apport (l'alliage de brasage).

Le métal d'apport doit avoir un point de fusion inférieur à celui des matériaux de base. Il doit également être chimiquement compatible pour favoriser le mouillage et l'écoulement sans dégrader les matériaux de base pendant le cycle thermique.

Le Processus Fondamental : Le Cycle du Four

À l'intérieur du four, une séquence soigneusement orchestrée de changements environnementaux et thermiques transforme des composants séparés en un assemblage unique et intégré.

Établissement de l'Environnement de Vide Poussé

Le processus commence par l'étanchéification des composants à l'intérieur de la chambre du four et l'utilisation d'une pompe à vide pour éliminer l'atmosphère, principalement l'oxygène.

Cet environnement de vide poussé est le principal avantage du processus. Il élimine le risque d'oxydation à haute température, qui empêcherait autrement la formation d'une liaison appropriée et annule le besoin de flux chimique.

Le Rôle Critique du Profil Thermique

Le four ne se contente pas de chauffer les pièces. Il exécute un profil thermique précis avec trois phases distinctes.

- Chauffage : Une montée en température contrôlée et progressive pour éviter les chocs thermiques et les déformations.

- Maintien : Maintien de l'assemblage à la température de brasage (par exemple, 580-620°C pour l'aluminium, 800-1150°C pour d'autres alliages) pendant une durée spécifique. Cela permet à la température de s'égaliser et au métal d'apport de fondre complètement.

- Refroidissement : Une réduction lente et contrôlée de la température pour solidifier le métal d'apport sans provoquer de contraintes internes ou de fissures.

Comment le Métal d'Apport Crée la Liaison

À la température de brasage désignée, le métal d'apport fond. Dans l'environnement propre et sans oxyde, il s'écoule librement par action capillaire dans l'interstice du joint précisément conçu.

Lors du refroidissement, le métal d'apport se solidifie, créant une liaison métallurgique solide et permanente entre les composants. Le joint résultant est propre, brillant et ne nécessite aucun nettoyage post-processus.

Comprendre les Compromis et les Pièges Courants

Bien que puissant, le brasage sous vide exige une compréhension de ses limites pour éviter des échecs coûteux.

Le Mythe de l'« Autonettoyant »

Une erreur courante est de supposer que le vide nettoiera les pièces. Le vide ne fait que prévenir l'oxydation ; il n'élimine pas la contamination préexistante. Des pièces sales entrant dans le four entraîneront toujours un brasage raté.

Le Risque d'un Mauvais Contrôle Thermique

Précipiter les cycles de chauffage ou de refroidissement est une cause majeure d'échec. Des changements rapides de température induisent un stress thermique, entraînant une déformation ou une fissuration des pièces, en particulier lors de l'assemblage de matériaux dissemblables ayant des taux de dilatation différents.

L'Inefficacité d'un Mauvais Fixage

Les composants doivent être maintenus solidement dans la bonne orientation tout au long du cycle du four. Des outils de chargement ou des gabarits mal conçus peuvent permettre aux pièces de se déplacer pendant le chauffage, ruinant le jeu du joint et provoquant l'échec de l'ensemble du processus.

Faire le Bon Choix pour Votre Objectif

Pour assurer le succès, alignez votre attention sur le paramètre le plus critique pour votre résultat spécifique.

- Si votre objectif principal est une résistance et une intégrité maximales du joint : Donnez la priorité à un nettoyage méticuleux avant brasage et au maintien d'un jeu de joint précis pendant l'assemblage.

- Si votre objectif principal est d'éviter la distorsion des composants : Concentrez-vous sur la conception d'un cycle de chauffage et de refroidissement progressif et symétrique adapté à vos matériaux.

- Si votre objectif principal est la répétabilité et l'évolutivité du processus : Investissez dans des fours sous vide programmables de haute qualité et standardisez vos procédures de nettoyage et d'assemblage.

En maîtrisant ces principes fondamentaux, vous passez de la simple exécution d'un processus à l'ingénierie d'une liaison métallurgique parfaite.

Tableau Récapitulatif :

| Facteur Critique | Détails Clés |

|---|---|

| Conception du Joint | Jeu optimal de 0,025-0,125 mm pour l'action capillaire |

| Nettoyage avant Brasage | Essentiel pour éliminer les contaminants afin d'assurer le mouillage |

| Sélection des Matériaux | Métaux de base et d'apport compatibles avec un point de fusion inférieur |

| Profil Thermique | Chauffage, maintien et refroidissement contrôlés pour prévenir le stress |

| Environnement sous Vide | Le vide poussé empêche l'oxydation sans flux |

Réalisez un brasage sous vide impeccable avec l'expertise de KINTEK ! Nous sommes spécialisés dans les solutions de fours à haute température avancées, y compris les fours sous vide et sous atmosphère, adaptés aux divers besoins des laboratoires. Tirant parti de notre solide R&D et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques, garantissant un contrôle thermique précis et des résultats fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de brasage et vous offrir des soudures supérieures !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel