Les débitmètres massiques (MFC) de haute précision sont indispensables dans la fusion du ferronickel car ils régulent strictement l'environnement gazeux protecteur requis pour le processus. En contrôlant avec précision le débit de gaz inertes comme l'argon, ils maintiennent une atmosphère stable cruciale pour la cohérence chimique et la pureté du métal.

Point essentiel Dans la fusion à haute température, la stabilité de l'atmosphère détermine la qualité de l'alliage final. Un MFC garantit cette stabilité, empêchant la ré-oxydation du métal en fusion et assurant que les réactions critiques de réduction du carbone se déroulent exactement comme calculé.

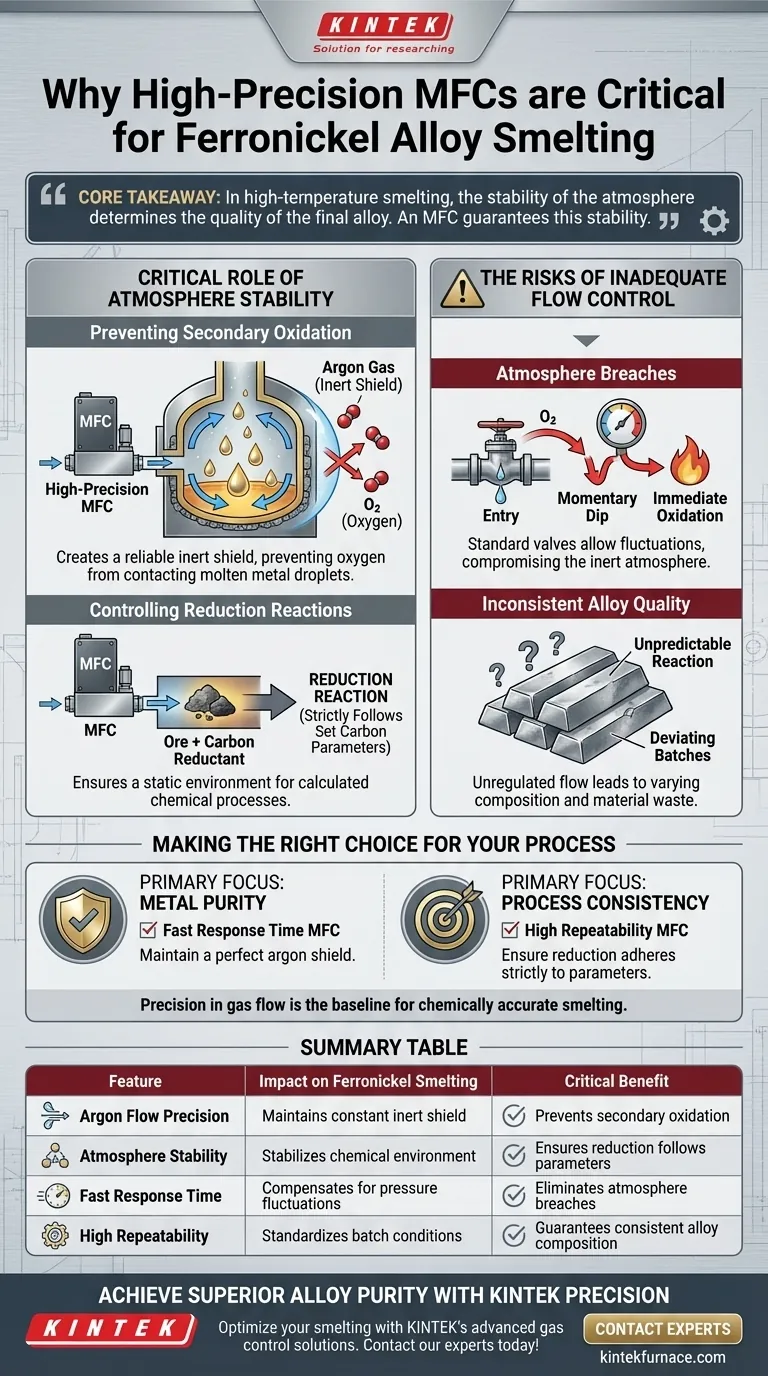

Le rôle critique de la stabilité atmosphérique

Le processus de fusion n'est pas seulement une question de chaleur ; il s'agit de contrôle chimique précis. La fonction principale d'un MFC dans ce contexte est d'agir comme le gardien de l'atmosphère du four.

Prévention de l'oxydation secondaire

Aux températures extrêmes requises pour la fusion, les gouttelettes de métal deviennent très réactives. Sans barrière protectrice, elles sont susceptibles à une oxydation secondaire.

Cela se produit lorsque le métal réagit avec l'oxygène de l'environnement, inversant efficacement le processus de fusion et dégradant la qualité de l'alliage.

Un MFC assure un débit constant et précis d'argon gazeux dans le four. Cela crée un bouclier inerte fiable qui empêche l'oxygène d'entrer en contact avec les gouttelettes de métal en fusion.

Contrôle des réactions de réduction

La fusion du ferronickel repose sur une réaction de réduction, où un réducteur de carbone élimine l'oxygène du minerai pour isoler le métal.

Cette réaction est calculée sur la base de paramètres spécifiques définis. Si l'environnement gazeux fluctue, les conditions de réaction se déstabilisent.

Un MFC de haute précision garantit que l'environnement reste statique, forçant la réaction de réduction à se produire strictement selon les paramètres de carbone définis. Cela garantit que le processus chimique correspond aux calculs théoriques.

Les risques d'un contrôle de débit inadéquat

Bien que les MFC de haute précision représentent un investissement, il est essentiel de comprendre les risques opérationnels liés à l'utilisation de méthodes de contrôle inférieures.

Brèches atmosphériques

Les vannes standard ou les débitmètres de faible précision permettent souvent de légères fluctuations de pression ou de débit de gaz.

Dans de nombreuses industries, cela est acceptable. Dans la fusion du ferronickel, même une brève baisse du débit d'argon peut compromettre l'atmosphère inerte, entraînant une oxydation immédiate du produit.

Qualité d'alliage incohérente

Si le débit de gaz n'est pas strictement régulé, la réaction de réduction devient imprévisible.

Cela conduit à des lots qui s'écartent des paramètres de carbone prévus, entraînant une composition d'alliage incohérente et un gaspillage potentiel de matériaux.

Faire le bon choix pour votre processus

Lors de la conception ou de la mise à niveau d'un four de fusion, le choix du contrôle de débit doit correspondre à vos objectifs métallurgiques.

- Si votre objectif principal est la pureté du métal : Privilégiez un MFC avec des temps de réponse rapides pour maintenir un bouclier d'argon parfait et prévenir l'oxydation secondaire.

- Si votre objectif principal est la cohérence du processus : Sélectionnez un MFC avec une répétabilité élevée pour garantir que la réaction de réduction respecte strictement vos paramètres de carbone à chaque fois.

La précision du débit de gaz n'est pas un luxe ; c'est l'exigence de base pour une fusion chimiquement précise.

Tableau récapitulatif :

| Caractéristique | Impact sur la fusion du ferronickel | Bénéfice critique |

|---|---|---|

| Précision du débit d'argon | Maintient un bouclier inerte constant | Prévient l'oxydation secondaire des gouttelettes |

| Stabilité de l'atmosphère | Stabilise l'environnement chimique | Assure que la réduction suit les paramètres de carbone |

| Temps de réponse rapide | Compense les fluctuations de pression | Élimine les brèches atmosphériques |

| Répétabilité élevée | Standardise les conditions de lot | Garantit une composition d'alliage cohérente |

Obtenez une pureté d'alliage supérieure avec la précision KINTEK

Ne laissez pas les fluctuations atmosphériques compromettre la qualité de votre fusion. KINTEK fournit des solutions de contrôle de gaz haute performance intégrées à nos équipements de laboratoire avancés. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD personnalisables, adaptés à la métallurgie à haute température et au contrôle chimique précis.

Prêt à optimiser votre processus de fusion ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de haute précision parfaite pour vos besoins uniques !

Guide Visuel

Références

- Erdenebold Urtnasan, Jei‐Pil Wang. Relationship Between Thermodynamic Modeling and Experimental Process for Optimization Ferro-Nickel Smelting. DOI: 10.3390/min15020101

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Ultra High Vacuum CF Flange Stainless Steel Sapphire Glass Observation Sight Window

- Bride sous ultravide Bouchon aviation Verre fritté Connecteur circulaire étanche à l'air pour KF ISO CF

- Plaque aveugle à bride à vide KF ISO en acier inoxydable pour systèmes à vide poussé

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les principales applications des fours de laboratoire ? Débloquez un traitement thermique de précision pour votre laboratoire

- Pourquoi un évaporateur rotatif est-il utilisé pour traiter les fractions séparées dans l'analyse du goudron de houille hydrotraitée ? Améliorer la pureté de l'échantillon

- Quels sont les avantages de l'utilisation de creusets en alumine de haute pureté ? Obtenir des données précises sur l'équilibre de phase de la fonte

- Quels sont les avantages techniques de l'utilisation de tubes de quartz de haute pureté ? Optimiser la chaleur et la pureté dans l'analyse de combustion

- Quelles sont les gammes de tailles typiques disponibles pour les tubes en quartz utilisés dans les fours de laboratoire ? Trouvez la solution idéale pour vos applications à haute température

- Comment les moules en graphite dans le SPS affectent-ils l'acier maraging ? Gestion de la diffusion du carbone pour des résultats de frittage précis

- Quelle est la fonction d'une étuve de laboratoire dans le prétraitement des films de SnO2 ? Assurer la stabilisation du film sans fissures

- Quelle est la fonction d'un système de contrôle de débit de gaz d'argon (Ar) de haute pureté ? Assurer une uniformité supérieure des nanofils