Les fours rotatifs sont particulièrement adaptés à la fusion de l'aluminium et au recyclage de la ferraille car leur conception rotative crée une efficacité thermique supérieure et maximise la récupération du métal. Ce mouvement de culbutage constant garantit que toute la charge d'aluminium est chauffée uniformément tout en la mélangeant continuellement avec du flux salin, un processus qui élimine efficacement les impuretés et les oxydes courants dans les matériaux de rebut.

Alors que d'autres fours peuvent faire fondre l'aluminium, la capacité du four rotatif à agiter constamment la charge le rend exceptionnellement efficace pour maximiser la quantité de métal utilisable récupérée à partir de sources de ferraille diverses et souvent contaminées.

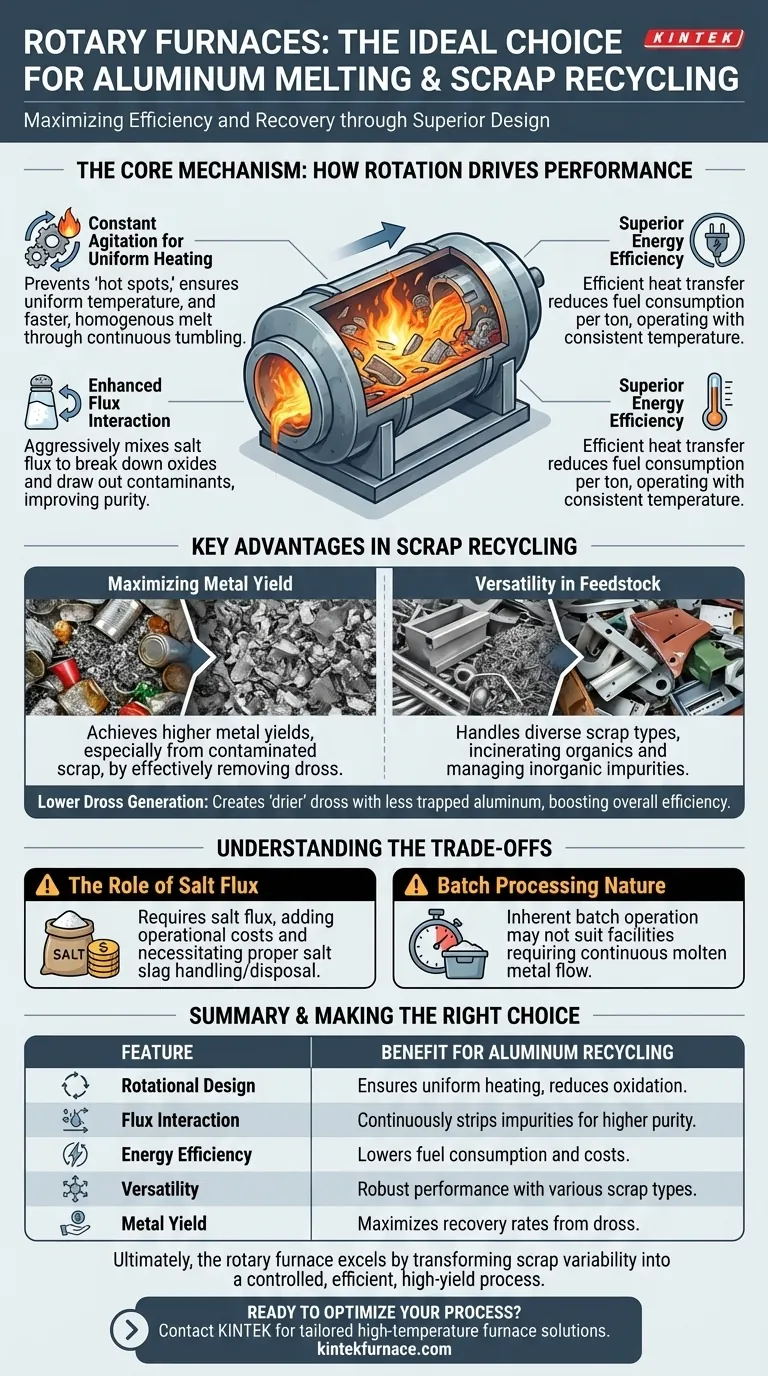

Le mécanisme principal : comment la rotation améliore les performances

La caractéristique principale d'un four rotatif est son tambour cylindrique qui tourne ou s'incline le long de son axe horizontal. Cette simple action mécanique est la source de ses principaux avantages dans le recyclage de l'aluminium.

Agitation constante pour un chauffage uniforme

La rotation du four fait culbuter continuellement la ferraille d'aluminium solide. Cela empêche la formation de « points chauds » à la surface du métal, ce qui peut provoquer une oxydation excessive et une perte de métal.

En déplaçant constamment le matériau, la chaleur est transférée non seulement par rayonnement du brûleur, mais aussi par conduction directe lorsque le revêtement réfractaire chaud entre en contact avec la charge. Il en résulte une fusion plus rapide et plus homogène.

Interaction améliorée du flux

Dans le recyclage de l'aluminium, une couche de flux salin est utilisée pour protéger le métal de l'oxydation et pour absorber les impuretés. L'action de culbutage d'un four rotatif mélange constamment l'aluminium en fusion avec ce flux.

Cette action de lavage continue est essentielle. Elle décompose agressivement les couches d'oxyde tenaces sur les morceaux de ferraille, leur permettant de s'agréger dans la masse fondue, et élimine efficacement les contaminants du bain en fusion.

Efficacité énergétique supérieure

Parce que la chaleur est transférée si efficacement à travers la charge, moins d'énergie est gaspillée. Le profil de température constant signifie que le brûleur peut fonctionner plus efficacement, réduisant la consommation totale de carburant par tonne d'aluminium produite par rapport à de nombreux fours statiques.

Principaux avantages du recyclage de la ferraille

Bien qu'efficace pour la fusion de l'aluminium primaire, le four rotatif excelle véritablement dans le traitement de la ferraille, qui est souvent variée, contaminée et difficile à gérer.

Maximisation du rendement métallique

L'objectif principal du recyclage est de récupérer le plus de métal possible. L'action de fluage efficace du four rotatif est essentielle pour obtenir des rendements métalliques élevés, dépassant souvent ceux des fours stationnaires traditionnels.

En éliminant efficacement les composants non métalliques et les oxydes (écume), il reste plus d'aluminium pur à couler. Ceci est particulièrement précieux lors du traitement de matériaux avec des rapports surface/volume élevés, comme les copeaux ou les canettes de boisson usagées (UBC).

Polyvalence des matières premières

Les fours rotatifs sont robustes et peuvent traiter une grande variété de types de ferraille d'aluminium. Cela inclut tout, de la ferraille industrielle propre à la ferraille post-consommation qui peut être contaminée par de la peinture, des plastiques, des huiles et d'autres résidus.

L'environnement de combustion contrôlée aide à incinérer les contaminants organiques, tandis que le processus de fluage gère les impuretés inorganiques.

Réduction de la production d'écume

L'écume est un mélange d'oxyde d'aluminium et d'aluminium métallique piégé qui se forme à la surface de la masse fondue. Comme le four rotatif offre une fusion plus contrôlée avec moins d'exposition directe à l'air libre, il limite la formation d'oxydes en excès.

L'écume résultante est également "plus sèche", ce qui signifie qu'elle contient significativement moins d'aluminium piégé et récupérable, améliorant encore l'efficacité globale du processus de recyclage.

Comprendre les compromis

Aucune technologie n'est sans ses compromis. Comprendre les limites des fours rotatifs est crucial pour prendre une décision éclairée.

Le rôle du flux salin

L'efficacité d'un four rotatif dépend fortement de l'utilisation de flux salin. Cela augmente le coût d'exploitation.

De plus, le sous-produit résultant, connu sous le nom de gâteau de sel ou de laitier de sel, contient du sel, des oxydes et des résidus métalliques. Il doit être correctement manipulé et soit envoyé pour un traitement ultérieur, soit éliminé de manière conforme, ce qui a des implications à la fois économiques et environnementales.

Nature du traitement par lots

Les fours rotatifs sont intrinsèquement des systèmes à fonctionnement par lots. Le four est chargé, la fusion a lieu, le métal est coulé et l'écume est retirée avant que le cycle suivant ne puisse commencer.

Cela peut être un inconvénient pour les installations qui nécessitent un flux continu et ininterrompu de métal en fusion, où un grand four à réverbère pourrait être plus approprié.

Faire le bon choix pour votre exploitation

Le choix de la bonne technologie de four dépend entièrement de vos matières premières et de vos objectifs de production spécifiques.

- Si votre objectif principal est de maximiser le rendement à partir de ferraille de mauvaise qualité et contaminée : Le four rotatif est le choix supérieur en raison de sa capacité inégalée à gérer les impuretés et à récupérer le métal.

- Si votre objectif principal est de faire fondre de la ferraille propre et uniforme ou des lingots primaires : Un four à réverbère ou à induction plus simple et potentiellement moins cher peut offrir un fonctionnement plus simple.

- Si votre exploitation nécessite un très grand approvisionnement continu en métal en fusion : Vous devrez peut-être comparer la production par lots de plusieurs fours rotatifs à un système de fusion continu à grande échelle.

En fin de compte, le four rotatif excelle en transformant le défi de la variabilité de la ferraille d'aluminium en un processus de recyclage contrôlé, efficace et à haut rendement.

Tableau récapitulatif :

| Caractéristique | Avantage pour le recyclage de l'aluminium |

|---|---|

| Conception rotative | Assure un chauffage uniforme et une agitation constante, réduisant les points chauds et l'oxydation. |

| Interaction du flux | Mélange continuellement le flux salin pour éliminer les impuretés, améliorant la pureté et la récupération du métal. |

| Efficacité énergétique | Réduit la consommation de carburant grâce à un transfert de chaleur efficace et un contrôle de température constant. |

| Polyvalence | Traite divers types de ferraille, y compris les matériaux contaminés, avec des performances robustes. |

| Rendement métallique | Maximise les taux de récupération en éliminant efficacement les scories et les composants non métalliques. |

Prêt à optimiser votre processus de recyclage de l'aluminium ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous traitiez de la ferraille contaminée ou que vous ayez besoin d'une fusion à haut rendement, nos fours rotatifs peuvent améliorer votre efficacité et votre récupération de métal. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme