Essentiellement, un four à moufle ne convient pas aux applications à basse température car ses éléments chauffants sont fondamentalement conçus pour une puissance de sortie élevée. En dessous d'environ 300°C à 400°C, ces éléments ne parviennent pas à émettre une chaleur radiante suffisante ou stable, ce qui les rend à la fois inefficaces et difficiles à contrôler pour les processus nécessitant un réchauffement doux et précis.

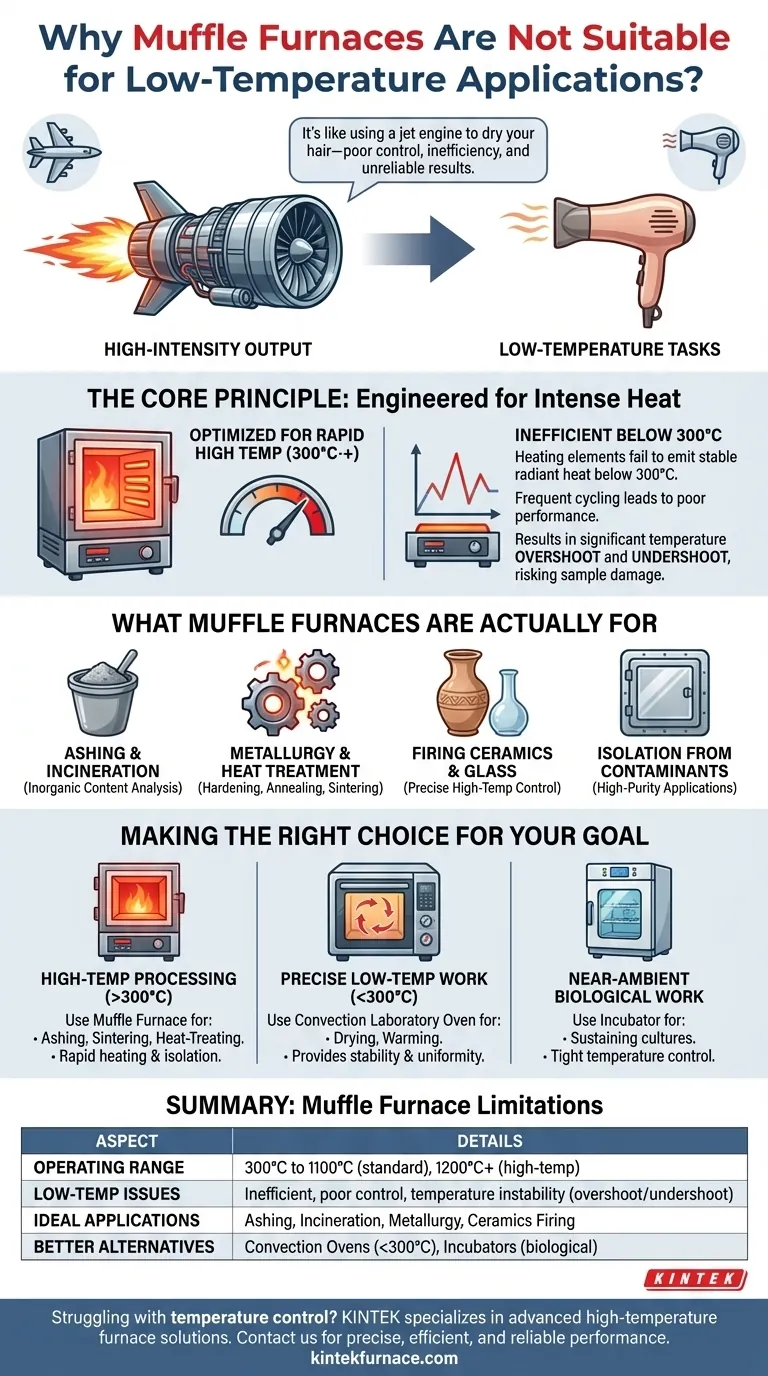

Un four à moufle est un outil spécialisé, de grande puissance, conçu pour une chaleur intense. Tenter de l'utiliser pour des tâches à basse température, c'est comme utiliser un moteur à réaction pour sécher vos cheveux – c'est le mauvais instrument, ce qui entraîne un mauvais contrôle, une inefficacité et des résultats peu fiables.

Le principe fondamental : conçu pour une chaleur intense

La conception d'un four à moufle est optimisée pour atteindre et maintenir des températures très élevées rapidement et uniformément. Cette spécialisation est précisément ce qui en fait un mauvais choix pour les travaux en dessous de sa plage de fonctionnement prévue.

Chauffage inefficace à basse température

Les éléments chauffants d'un four à moufle sont conçus pour devenir rouge vif, transférant l'énergie principalement par rayonnement thermique. À des températures inférieures à 300°C, ce rayonnement diminue considérablement.

Le système de contrôle du four doit allumer et éteindre fréquemment les éléments de forte puissance pour maintenir une consigne basse, ce qui entraîne de mauvaises performances.

La plage de fonctionnement standard définit son objectif

Les fours à moufle standard sont conçus pour fonctionner de manière fiable de 300°C jusqu'à 1100°C. Les modèles haute température sont conçus pour des plages encore plus élevées, à partir de 1200°C ou plus.

Toute leur construction, des éléments chauffants à l'isolation, est sélectionnée pour supporter et contenir une chaleur extrême, et non pour gérer délicatement de basses températures.

Instabilité inévitable de la température

Forcer un four à moufle à fonctionner près du bas de sa capacité entraîne un important dépassement et un sous-dépassement de température.

Le système injectera une grande quantité de chaleur pour atteindre le point de consigne, le dépassant probablement, puis refroidira trop avant que les éléments ne se rallument. Ce manque de stabilité peut facilement ruiner des échantillons sensibles.

À quoi servent réellement les fours à moufle

Comprendre les applications prévues d'un four à moufle clarifie pourquoi ce n'est pas un four polyvalent. Il excelle dans les processus qui nécessitent une chaleur intense et isolée.

Cendrage et incinération

L'une de ses utilisations principales est de brûler complètement les matières organiques ou volatiles pour déterminer la teneur inorganique et non combustible d'un échantillon. Ce processus, connu sous le nom de cendrage, nécessite des températures constamment élevées.

Métallurgie et traitement thermique

Les fours à moufle sont essentiels pour les processus métallurgiques qui modifient les propriétés physiques d'un matériau. Cela inclut le durcissement, le recuit, le frittage et le brasage, qui se produisent tous à des centaines ou des milliers de degrés Celsius.

Cuisson des céramiques et du verre

La production de céramiques, de verre et de revêtements d'émail exige un contrôle précis à très haute température. La capacité du four à fournir une chaleur uniforme garantit que le matériau est cuit correctement, sans points faibles.

Isolation des contaminants

Le "moufle" lui-même est une chambre qui isole l'échantillon des éléments chauffants et de tout sous-produit de combustion potentiel. Ceci est crucial pour les applications de haute pureté dans la recherche et les essais de matériaux.

Comprendre les compromis

Choisir le mauvais instrument introduit un risque et une inefficacité importants dans votre flux de travail. Un four à moufle est un outil puissant, mais il a des limites claires.

Le risque d'échantillons endommagés

L'instabilité de la température inhérente au fonctionnement du four à moufle à basse température peut endommager ou altérer irréversiblement les échantillons qui nécessitent un contrôle thermique précis.

Inefficacité énergétique significative

Faire fonctionner un appareil de forte puissance à son seuil le plus bas et le moins efficace gaspille une quantité considérable d'énergie par rapport à l'utilisation d'un instrument conçu pour cette plage de températures spécifique.

Quand utiliser un four à moufle (et quand ne pas le faire)

N'utilisez un four à moufle que pour son usage prévu : le traitement des matériaux à haute température au-dessus de 300°C. Pour toute application nécessitant un séchage, une incubation ou un réchauffement doux, c'est le mauvais outil.

Faire le bon choix pour votre objectif

Choisir le bon instrument de chauffage est la première étape vers des résultats fiables et reproductibles.

- Si votre objectif principal est le traitement à haute température (>300°C) : Un four à moufle est l'outil approprié, offrant un chauffage rapide et une isolation pour des processus tels que le cendrage, le frittage ou le traitement thermique.

- Si votre objectif principal est un travail précis à basse température (<300°C) : Un four de laboratoire à convection est le choix approprié, offrant la stabilité nécessaire et l'uniformité forcée par ventilateur qu'un four à moufle ne peut pas offrir.

- Si votre objectif principal est un travail biologique proche de la température ambiante : Un incubateur est l'outil spécialisé conçu pour le contrôle étroit de la température requis pour maintenir les cultures.

En faisant correspondre la conception de l'instrument aux besoins de votre application, vous assurez la précision et le succès de votre travail.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de fonctionnement | 300°C à 1100°C (standard), 1200°C+ (modèles haute température) |

| Problèmes à basse température | Chauffage inefficace, mauvais contrôle, instabilité de la température (dépassement/sous-dépassement) |

| Applications idéales | Cendrage, incinération, métallurgie (ex. : durcissement, recuit), cuisson de céramiques |

| Meilleures alternatives | Fours à convection pour <300°C, incubateurs pour le travail biologique |

Vous avez des difficultés avec le contrôle de la température dans votre laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques – garantissant des performances précises, efficaces et fiables. Contactez-nous dès aujourd'hui pour trouver le four parfait pour vos applications à haute température !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels sont les avantages et les inconvénients des fours à chargement par le bas ? Obtenez une uniformité thermique et un contrôle supérieurs

- Quelles sont les exigences d'alimentation pour le four à moufle ? Assurer un fonctionnement sûr et efficace

- Pour quels matériaux les fours de frittage sont-ils les mieux adaptés ? Optimisez votre traitement des poudres avec le bon four

- Quelles sont les principales applications des fours à moufle ? Débloquez un traitement propre à haute température pour votre laboratoire

- Que sont les fours à moufle et quels sont leurs principaux usages ? Essentiels pour le chauffage sans contamination

- Pourquoi un four à moufle est-il essentiel pour la dernière étape de la synthèse de nanoparticules d'oxyde de zinc pur et dopé au cuivre ?

- Comment un four électrique à haute température contribue-t-il au processus de fusion du verre de protection contre les radiations ?

- Comment les fours électriques de haute précision facilitent-ils la transformation microstructurale des alliages d'aluminium ? Perspectives d'experts