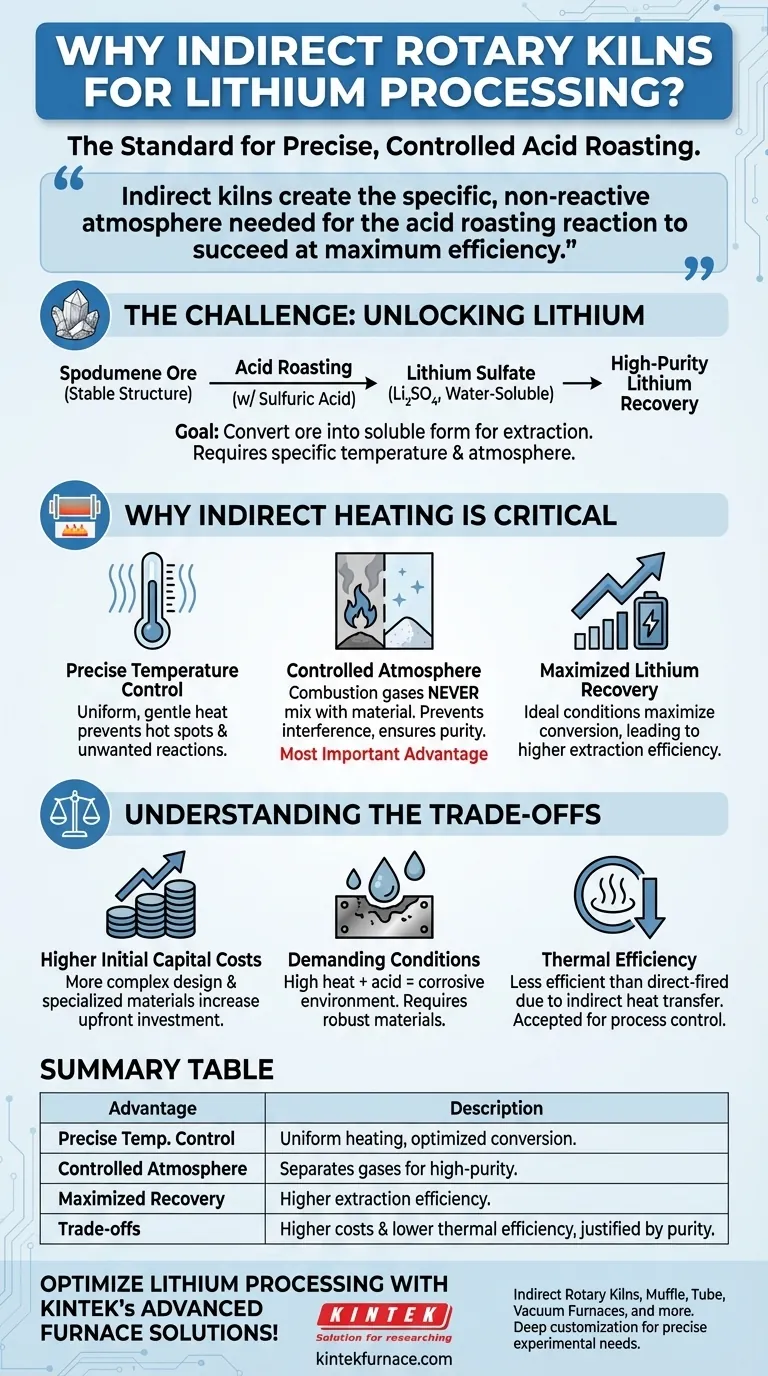

Les fours rotatifs indirects sont la norme pour le traitement du lithium car ils fournissent l'environnement précis et contrôlé requis pour l'étape de rôtissage acide. Ce processus convertit le minerai de bêta-spodumène stable en sulfate de lithium hydrosoluble, une étape critique qui permet de lessiver et de récupérer efficacement le lithium de haute pureté.

Le défi principal dans le traitement du lithium de roche dure est la conversion chimique du minerai, et pas seulement son chauffage. Les fours indirects sont recommandés car ils séparent la source de chaleur du matériau, créant l'atmosphère spécifique et non réactive nécessaire à la réussite de la réaction de rôtissage acide avec une efficacité maximale.

Le défi principal : extraire le lithium du spodumène

Pour comprendre le rôle du four, vous devez d'abord comprendre le matériau qu'il traite. Le minerai de spodumène est le point de départ, et il contient du lithium dans une structure cristalline très stable.

### L'objectif : rôtissage acide pour la solubilité

L'objectif principal est de convertir le lithium contenu dans le minerai sous une forme qui peut être facilement dissoute dans l'eau. Ceci est réalisé par un processus appelé rôtissage acide.

À ce stade, le minerai préparé (bêta-spodumène) est mélangé à un acide, généralement l'acide sulfurique, et chauffé. La réaction forme du sulfate de lithium (Li₂SO₄), qui est très soluble dans l'eau.

### Pourquoi le chauffage standard échoue

Le simple fait de chauffer le matériau dans un four générique n'est pas suffisant. La réaction chimique a des exigences spécifiques en matière de température et de pureté atmosphérique qui doivent être respectées.

Pourquoi le chauffage indirect est essentiel pour ce processus

Un four rotatif indirect est spécialement conçu pour répondre aux exigences uniques du rôtissage acide. Sa conception est fondamentalement différente d'un four à chauffage direct, où la flamme et les gaz de combustion entrent en contact direct avec le matériau.

### Contrôle précis et uniforme de la température

La conversion en sulfate de lithium a lieu dans une plage de températures spécifique. Le chauffage indirect, où l'enveloppe extérieure du four est chauffée, assure un transfert de chaleur exceptionnellement uniforme et doux au matériau à l'intérieur.

Cela évite les points chauds qui pourraient provoquer des réactions secondaires indésirables ou décomposer le produit cible, garantissant une conversion cohérente et de haute qualité.

### Maintien d'une atmosphère contrôlée

C'est l'avantage le plus important. Dans un four indirect, les gaz de combustion de la source de chaleur ne se mélangent jamais avec le matériau traité.

Cette séparation est critique car les sous-produits de combustion pourraient interférer avec la chimie du rôtissage acide, réduisant l'efficacité et la pureté. Elle garantit que la réaction entre le spodumène et l'acide se déroule exactement comme prévu.

### Maximisation de la récupération du lithium

En offrant des conditions idéales — température précise et atmosphère propre — les fours indirects maximisent la conversion du spodumène en sulfate de lithium.

Cela se traduit directement par des taux de récupération de lithium plus élevés. Une plus grande partie du lithium du minerai initial est extraite avec succès, améliorant la viabilité économique et l'efficacité de l'ensemble de l'opération.

Comprendre les compromis

Bien qu'idéal pour la chimie, le choix d'un four indirect implique des compromis d'ingénierie clairs.

### Coûts d'investissement initiaux plus élevés

Les fours indirects sont plus complexes que leurs homologues à chauffage direct. Ils nécessitent une chambre de combustion externe et utilisent souvent des alliages spécialisés pour l'enveloppe rotative afin de supporter les températures élevées et la corrosion, ce qui entraîne un investissement initial plus important.

### Conditions de processus exigeantes

La combinaison de la chaleur élevée et de l'acide sulfurique crée un environnement extrêmement corrosif. La fiabilité à long terme du four dépend d'une science des matériaux robuste et d'une conception capable de résister à ces conditions exigeantes.

### Considérations sur l'efficacité thermique

Étant donné que la chaleur doit traverser l'enveloppe du four jusqu'au matériau, le processus est intrinsèquement moins efficace thermiquement qu'un système à chauffage direct. Cependant, ce compromis est accepté pour atteindre le contrôle du processus et la pureté requis pour la production de lithium.

Faire le bon choix pour votre objectif

La recommandation des fours indirects dans le traitement du lithium n'est pas arbitraire ; elle est une conséquence directe de la chimie du processus sous-jacent.

- Si votre objectif principal est de maximiser la récupération du lithium et la pureté du produit : La séparation de l'atmosphère et le contrôle précis de la température d'un four indirect sont non négociables pour un rôtissage acide réussi.

- Si votre objectif principal est l'efficacité opérationnelle à long terme : Des rendements plus élevés grâce à un processus de four indirect optimisé peuvent réduire considérablement les coûts de traitement en aval et les déchets, justifiant l'investissement initial.

- Si votre objectif principal est la fiabilité du processus : Choisissez un four conçu avec des matériaux spécifiquement sélectionnés pour résister à l'environnement acide et à haute température inhérent à la conversion du spodumène.

En fin de compte, le choix d'un four rotatif indirect est une décision enracinée dans la priorité accordée à l'intégrité chimique du processus de conversion avant toute autre chose.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Contrôle précis de la température | Assure un chauffage uniforme pour prévenir les points chauds et les réactions indésirables, optimisant la conversion du sulfate de lithium. |

| Atmosphère contrôlée | Sépare les gaz de combustion du matériau, maintenant un environnement non réactif pour un rôtissage acide de haute pureté. |

| Taux de récupération maximisés | Atteint une efficacité d'extraction de lithium plus élevée en fournissant des conditions idéales pour la réaction chimique. |

| Compromis | Coûts initiaux plus élevés et efficacité thermique inférieure, mais justifiés par un contrôle et une pureté supérieurs du processus. |

Optimisez votre traitement du lithium avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons des fours rotatifs indirects et d'autres systèmes tels que les fours à moufle, tubulaires, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant les taux de récupération et la pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs en matière d'extraction de lithium et au-delà !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les exigences techniques imposées aux équipements de chauffage pour la pyrolyse rapide ? Maîtriser la production de bio-huile à haut rendement

- Comment un four rotatif se compare-t-il à un four à lit fixe pour la poudre ? Optimiser l'uniformité dans la production à grande échelle

- Quels sont les avantages d'un four rotatif pour les bioréducteurs ? Atteindre l'uniformité et la scalabilité à l'échelle industrielle

- Quel est le principe de fonctionnement d'un réacteur à four rotatif de pyrolyse ? Conversion efficace des déchets en énergie

- Quel est le rôle des fours rotatifs à chauffage indirect dans la production d'énergie ? Découvrez des solutions durables de valorisation énergétique des déchets