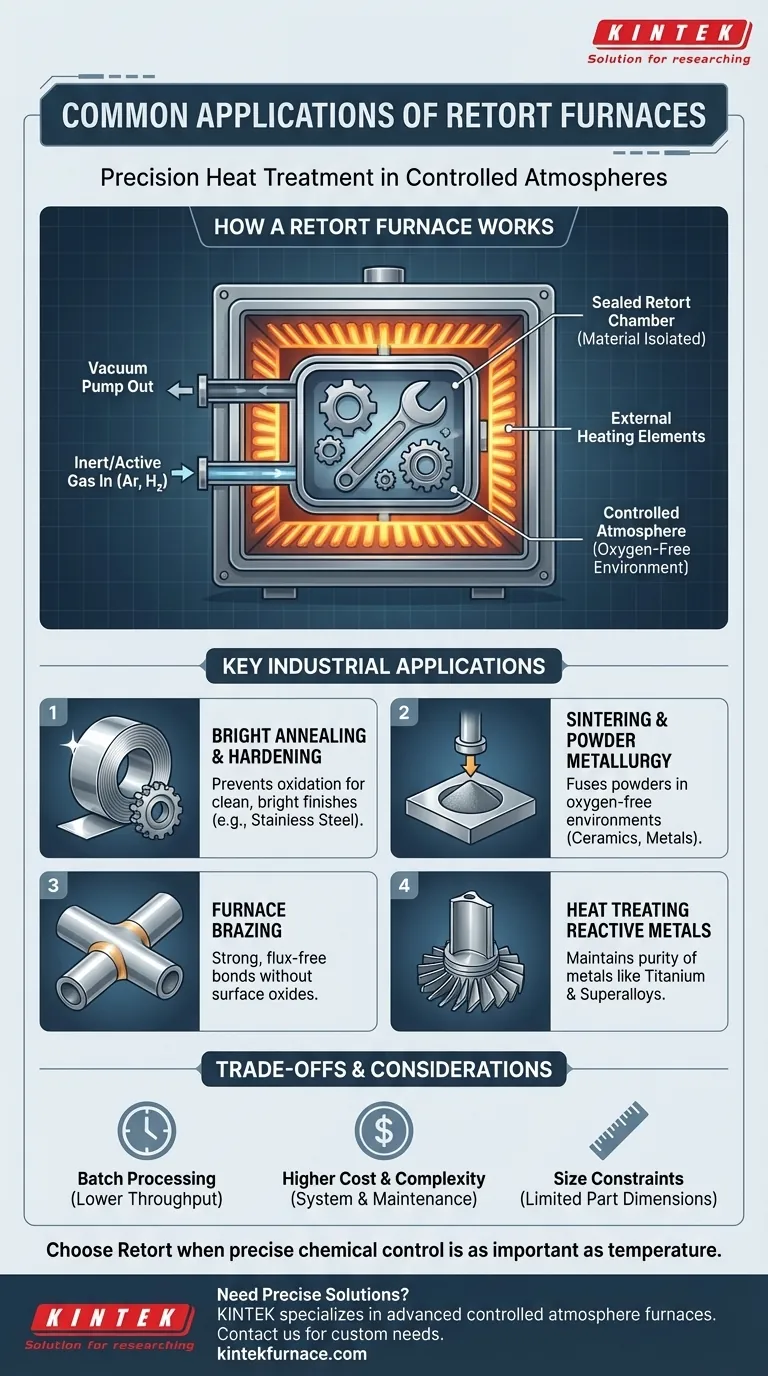

En bref, les fours à cornue sont utilisés pour les processus de traitement thermique où le contrôle de l'atmosphère est essentiel au résultat. Leurs applications les plus courantes incluent le recuit brillant de l'acier inoxydable, le traitement thermique des métaux réactifs comme le titane, le brasage au four et le frittage de poudres métalliques et céramiques. Ces processus nécessitent un environnement exempt d'oxygène pour prévenir l'oxydation et assurer la pureté et l'intégrité des matériaux.

La caractéristique déterminante d'un four à cornue n'est pas seulement sa capacité à chauffer, mais sa capacité à créer un environnement chimiquement contrôlé. Il isole le matériau à l'intérieur d'un récipient scellé (la cornue), permettant des processus qui seraient impossibles à l'air libre.

Qu'est-ce qui rend un four à cornue unique ?

Un four à cornue n'est pas seulement une boîte chaude ; c'est un outil de haute précision. Sa conception est centrée autour d'un composant crucial : la cornue.

Le concept de base : une chambre scellée

La cornue est un récipient scellé et étanche aux gaz, généralement fabriqué à partir d'alliages métalliques ou de céramique à haute température, qui contient le matériau à traiter.

Ce récipient est placé à l'intérieur du four, qui chauffe la cornue de l'extérieur. Le matériau n'est donc jamais directement exposé aux éléments chauffants du four ou à l'air extérieur.

Le pouvoir d'une atmosphère contrôlée

Cette séparation est la clé. L'air à l'intérieur de la cornue peut être pompé pour créer un vide, ou il peut être remplacé par un gaz spécifique.

Cette atmosphère contrôlée est fondamentale. L'utilisation de gaz inertes comme l'argon empêche les réactions chimiques, tandis que l'utilisation de gaz actifs comme l'hydrogène peut nettoyer activement les pièces en réduisant les oxydes de surface. C'est ce qui permet des processus comme le « recuit brillant ».

Principales applications industrielles

La capacité à contrôler l'atmosphère du processus rend les fours à cornue essentiels en métallurgie et dans la fabrication avancée.

Recuit brillant et durcissement

Lorsque l'acier est chauffé à l'air, il s'oxyde, créant une surface sombre et recouverte de calamine. Le recuit brillant est un processus qui adoucit le métal sans provoquer cette décoloration.

En effectuant le recuit dans une cornue remplie d'une atmosphère inerte ou réductrice, les pièces sortent du four propres et « brillantes », éliminant le besoin d'un nettoyage post-traitement. Ceci est essentiel pour les pièces en acier inoxydable.

Frittage et métallurgie des poudres

Le frittage est un processus qui fusionne des poudres fines en une masse solide en utilisant la chaleur, mais sans les faire fondre. C'est la base de la métallurgie des poudres et il est utilisé pour fabriquer de nombreuses pièces en céramique et en métal.

La vaste surface des poudres fines les rend extrêmement réactives à l'oxygène. Un four à cornue fournit l'environnement sans oxygène nécessaire pour fritter avec succès ces matériaux.

Brasage au four

Le brasage joint deux composants métalliques à l'aide d'un métal d'apport qui fond à une température inférieure à celle des pièces de base.

Effectuer cela dans un four à cornue sous vide ou sous atmosphère contrôlée empêche la formation d'oxydes sur les surfaces de joint. Cela se traduit par une liaison plus solide, plus propre et plus fiable sans avoir besoin de flux chimiques corrosifs.

Traitement thermique des métaux réactifs

Des métaux comme le titane et certains superalliages sont très réactifs avec l'oxygène, l'azote et l'hydrogène à haute température.

Le traitement de ces matériaux dans un four à cornue est souvent le seul moyen d'effectuer un traitement thermique sans contaminer le métal et compromettre ses propriétés mécaniques.

Comprendre les compromis

Bien que puissant, un four à cornue n'est pas la solution pour toutes les applications de chauffage. L'objectivité exige de reconnaître ses limites.

Traitement par lots vs. flux continu

La plupart des fours à cornue fonctionnent par traitement par lots. Vous chargez la cornue, exécutez le cycle, la refroidissez et la déchargez. C'est moins efficace pour une production à très grand volume que les fours à bande continue.

Coût et complexité plus élevés

La cornue elle-même, ainsi que les pompes à vide et les systèmes de gestion des gaz, ajoutent un coût et une complexité significatifs par rapport à un simple four qui chauffe juste à l'air ambiant. L'entretien des joints et l'intégrité de la cornue sont essentiels.

Contraintes de taille et de débit

La taille physique de la cornue limite les dimensions des pièces pouvant être traitées. La nécessité de chauffer et de refroidir l'ensemble du récipient de la cornue pour chaque lot peut également entraîner des temps de cycle globaux plus longs.

Faire le bon choix pour votre objectif

Le choix de l'équipement de traitement thermique correct dépend entièrement des exigences du matériau et du résultat souhaité.

- Si votre objectif principal est de prévenir toute oxydation de surface : Un four à cornue est le choix définitif pour le traitement de l'acier inoxydable, des alliages de cuivre ou de toute pièce nécessitant une finition propre et brillante.

- Si votre objectif principal est le traitement de métaux réactifs ou de poudres : L'atmosphère contrôlée d'un four à cornue est non négociable pour des matériaux comme le titane, les superalliages, et pour toute métallurgie des poudres ou frittage.

- Si votre objectif principal est un chauffage simple où l'oxydation est acceptable : Pour des applications comme la trempe de l'acier au carbone, où une étape de nettoyage ultérieure est prévue, un four atmosphérique moins complexe et plus rentable est souvent suffisant.

En fin de compte, un four à cornue est choisi lorsque le contrôle précis de l'environnement chimique est tout aussi important que le contrôle de la température.

Tableau récapitulatif :

| Application | Principal avantage |

|---|---|

| Recuit brillant | Prévient l'oxydation pour des finitions métalliques propres et brillantes |

| Frittage | Permet la fusion de poudre dans des environnements sans oxygène |

| Brasage au four | Assure des liaisons solides et sans flux, sans oxydes de surface |

| Traitement thermique des métaux réactifs | Maintient la pureté des métaux comme le titane |

Besoin de solutions de traitement thermique précises ? KINTEK est spécialisé dans les fours avancés à haute température, y compris les fours à cornue, conçus pour les processus sous atmosphère contrôlée. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats matériels supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux