Essentiellement, la technologie de fusion par induction est la méthode préférée dans toute industrie nécessitant une fusion propre, contrôlée et efficace des métaux. Ses principaux utilisateurs comprennent les fonderies, les installations de moulage de métaux, ainsi que les secteurs de l'automobile, de l'aérospatiale et du recyclage. Des domaines avancés comme la fabrication de dispositifs médicaux, l'électronique et les énergies vertes dépendent également fortement de sa précision.

La valeur de la fusion par induction ne réside pas seulement dans sa capacité à chauffer le métal, mais dans sa capacité à offrir une précision, une rapidité et une pureté inégalées. Ce contrôle est la raison pour laquelle elle est devenue un outil indispensable pour les industries allant de la fabrication en grand volume aux matériaux avancés de haute pureté.

L'attrait fondamental de la fusion par induction

La fusion par induction est un processus avancé qui utilise l'induction électromagnétique pour chauffer et faire fondre les matériaux conducteurs, principalement les métaux. Contrairement aux fours traditionnels qui utilisent des sources de chaleur externes, le chauffage par induction génère de la chaleur directement à l'intérieur du matériau lui-même.

Vitesse et efficacité inégalées

La méthode de chauffage direct est exceptionnellement rapide, réduisant considérablement les temps de fusion par rapport aux fours conventionnels à combustible. Cette rapidité, combinée à une efficacité énergétique élevée, se traduit directement par des coûts opérationnels réduits et un débit plus élevé.

Pureté et contrôle supérieurs

Comme il n'y a pas de contact entre la source de chauffage et le métal, le risque de contamination est pratiquement éliminé. Cela rend la fusion par induction idéale pour produire des alliages de haute pureté. De plus, le processus offre un contrôle de température extrêmement précis, garantissant une qualité métallurgique constante lot après lot.

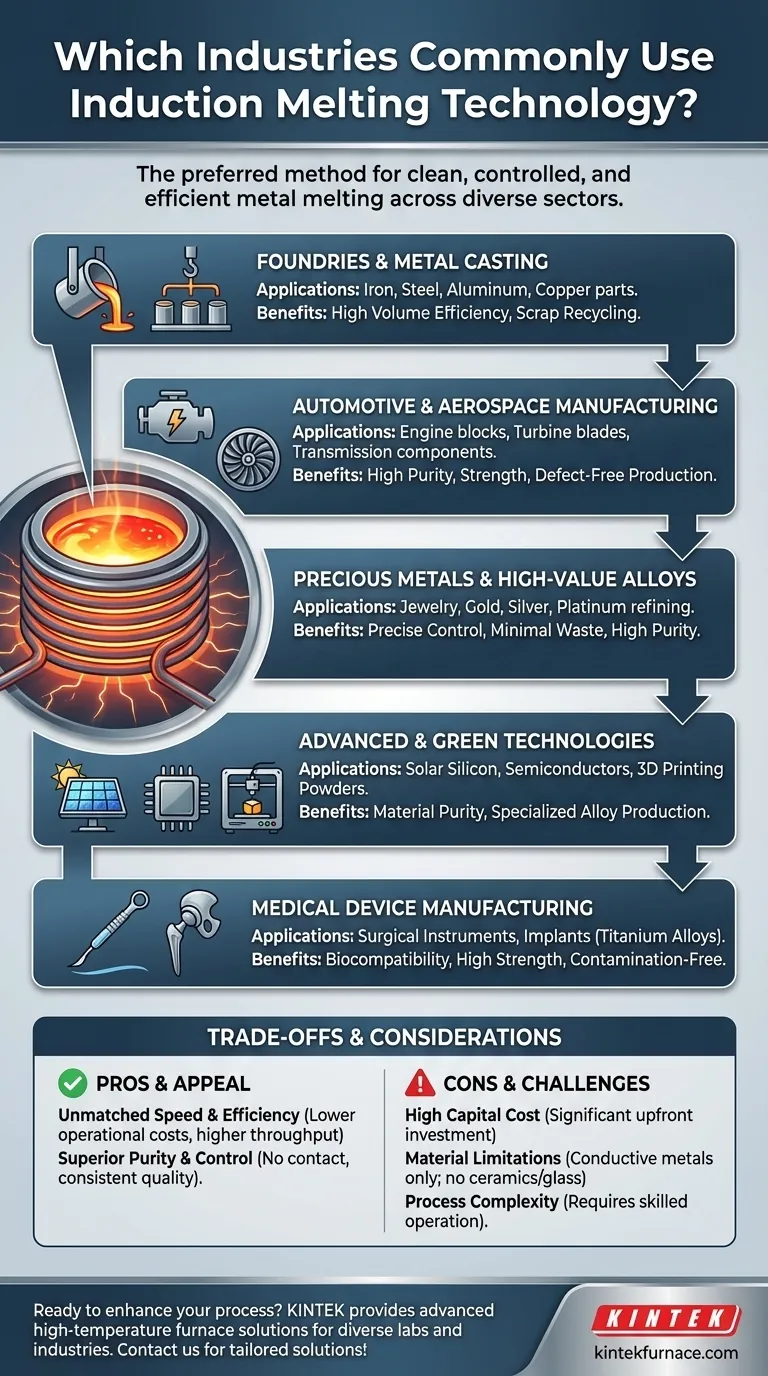

Applications industrielles clés

Les avantages uniques de la fusion par induction en font une technologie fondamentale dans plusieurs industries critiques, chacune exploitant ses avantages spécifiques.

Fonderies et moulage de métaux

C'est l'application la plus traditionnelle et la plus répandue. Les fonderies utilisent des fours à induction pour faire fondre une vaste gamme de métaux, y compris le fer, l'acier, l'aluminium et le cuivre, pour la coulée de pièces. Sa capacité à traiter de grands volumes de manière constante et à recycler efficacement la ferraille en fait la norme de l'industrie.

Fabrication automobile et aérospatiale

Ces deux industries exigent des composants haute performance avec une tolérance zéro pour les défauts. La fusion par induction est utilisée pour produire des pièces critiques comme les blocs moteurs, les composants de transmission et les aubes de turbine. Le processus assure l'intégrité métallurgique et la résistance requises pour ces applications soumises à de fortes contraintes.

Métaux précieux et alliages de grande valeur

Dans la fabrication de bijoux et le raffinage des métaux précieux, la minimisation des pertes de matériaux est primordiale. La fusion par induction offre le contrôle précis sur les petits lots de grande valeur d'or, d'argent et de platine nécessaire pour éviter le gaspillage et assurer la pureté. Elle est également essentielle pour produire les superalliages spécialisés utilisés dans l'aérospatiale et la défense.

Technologies avancées et vertes

Les industries modernes dépendent de la fusion par induction pour les matériaux de pointe. Elle est utilisée pour produire du silicium de haute pureté pour les panneaux solaires et les métaux spécialisés requis pour les semi-conducteurs et les composants électroniques. Elle est également essentielle pour produire des poudres métalliques fines pour l'impression 3D (fabrication additive) par des processus comme l'atomisation par gaz.

Fabrication de dispositifs médicaux

Le domaine médical exige des matériaux à la fois biocompatibles et exceptionnellement solides. La fusion par induction, souvent réalisée sous vide, est utilisée pour créer les alliages de titane et d'acier inoxydable de haute pureté pour les instruments chirurgicaux et les implants médicaux comme les prothèses de hanche et de genou.

Comprendre les compromis

Bien que puissante, la fusion par induction n'est pas une solution universelle. Les considérations principales sont sa spécialisation et son investissement initial.

Coût d'investissement élevé

L'équipement de fusion par induction représente un investissement initial important par rapport à certaines technologies de fours à combustible plus simples. La décision de l'adopter doit être justifiée par le besoin de haute qualité, d'efficacité ou de débit.

Limitations matérielles

La technologie fonctionne en induisant un courant électrique à l'intérieur du matériau lui-même. Par conséquent, elle est très efficace pour les métaux conducteurs mais ne convient pas à la fusion de matériaux non conducteurs comme la céramique ou le verre.

Complexité du processus

L'exploitation d'un système de four à induction nécessite des techniciens qualifiés et des contrôles de processus robustes. Bien qu'il offre de la précision, atteindre cette précision exige un niveau d'expertise opérationnelle plus élevé qu'un four basique.

Faire le bon choix pour votre objectif

La décision d'utiliser la fusion par induction dépend de votre objectif principal.

- Si votre objectif principal est la production à grand volume et l'efficacité : Cette technologie est idéale pour les fonderies, les fournisseurs automobiles et les recycleurs qui ont besoin de faire fondre rapidement et économiquement de grandes quantités de métaux standards.

- Si votre objectif principal est la pureté et la performance des matériaux : C'est le choix non négociable pour la fabrication aérospatiale, médicale et électronique où la contamination des matériaux pourrait entraîner une défaillance catastrophique.

- Si votre objectif principal est le contrôle sur des matériaux précieux ou exotiques : Cette méthode offre la précision requise pour manipuler des métaux précieux, créer des alliages spécialisés pour la recherche ou produire des poudres métalliques pour la fabrication avancée.

En fin de compte, la fusion par induction permet aux industries de contrôler avec précision et de manière répétée le processus fondamental de transformation du métal solide en état liquide.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages principaux |

|---|---|---|

| Fonderies & Moulage de métaux | Fusion du fer, de l'acier, de l'aluminium, du cuivre pour les pièces | Efficacité volumique élevée, recyclage de la ferraille |

| Automobile & Aérospatiale | Blocs moteurs, aubes de turbine, composants de transmission | Haute pureté, résistance, production sans défauts |

| Métaux précieux & Alliages | Bijouterie, raffinage de l'or, de l'argent, du platine | Contrôle précis, gaspillage minimal, haute pureté |

| Technologies avancées & vertes | Panneaux solaires, semi-conducteurs, poudres pour impression 3D | Pureté des matériaux, production d'alliages spécialisés |

| Fabrication de dispositifs médicaux | Instruments chirurgicaux, implants (ex: alliages de titane) | Biocompatibilité, haute résistance, sans contamination |

Prêt à améliorer vos processus de fusion des métaux avec précision et efficacité ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans l'automobile, l'aérospatiale, le médical ou d'autres secteurs, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques