Le choix entre le CVD et le PVD est une décision critique en ingénierie des couches minces. Le dépôt chimique en phase vapeur (CVD) doit être votre choix lorsque vous avez besoin de revêtir des surfaces complexes et tridimensionnelles ou lors du dépôt de matériaux composés spécifiques comme les nitrures et les oxydes. Contrairement à la nature "en ligne de mire" du dépôt physique en phase vapeur (PVD), les réactions chimiques en phase gazeuse dans le CVD lui permettent de créer des films hautement conformes qui couvrent uniformément les géométries complexes.

La décision repose finalement sur un compromis fondamental. Le CVD excelle à offrir une conformité supérieure pour les formes complexes grâce à son processus basé sur des réactions chimiques. En revanche, le PVD est souvent préféré pour sa capacité à déposer des films de haute pureté, en particulier des métaux, à un rythme plus rapide grâce à un transfert physique direct.

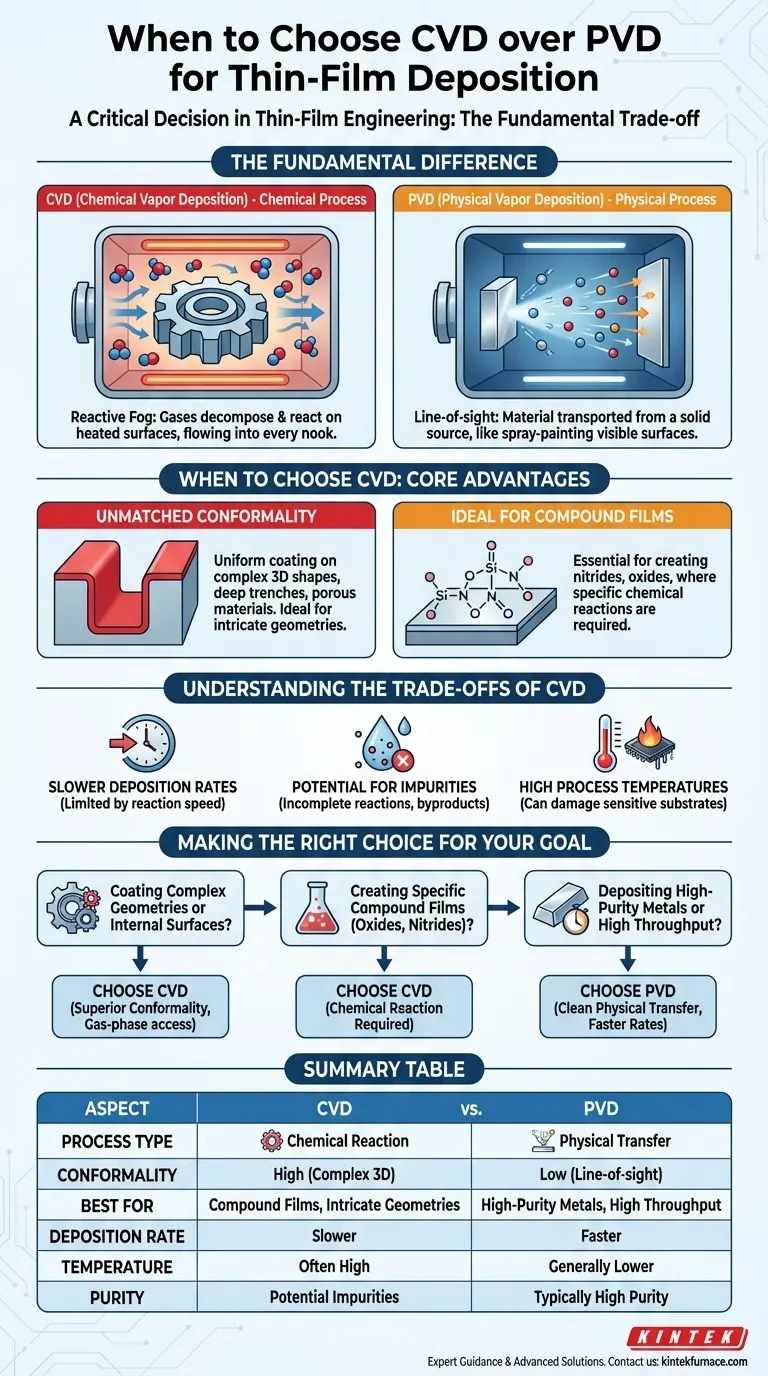

La différence fondamentale : Chimique vs Physique

Pour faire un choix éclairé, vous devez d'abord comprendre comment chaque processus fonctionne à un niveau fondamental. Les noms eux-mêmes révèlent la distinction essentielle.

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Le CVD est un processus chimique. Il implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction.

Ces gaz se décomposent et réagissent à la surface du substrat chauffé, formant le matériau solide désiré sous forme de couche mince. Considérez cela comme "peindre avec un brouillard réactif" qui peut s'infiltrer et recouvrir chaque recoin.

Comment fonctionne le dépôt physique en phase vapeur (PVD)

Le PVD est un processus physique. Il implique le transport de matière d'une source solide (la "cible") vers le substrat dans un environnement sous vide.

Cela se fait généralement en vaporisant le matériau source par des méthodes telles que la pulvérisation cathodique ou l'évaporation. Ce processus est "en ligne de mire", un peu comme la pulvérisation de peinture, où le revêtement ne se dépose que sur les surfaces directement visibles depuis la source.

Quand choisir le CVD : Avantages clés

Le mécanisme unique du CVD lui confère des avantages distincts dans des scénarios spécifiques.

Conformité inégalée

Parce que le dépôt se produit à partir d'une phase gazeuse, le CVD peut recouvrir uniformément toutes les surfaces d'un substrat, quelle que soit sa forme. Cela en fait le choix idéal pour le revêtement d'objets 3D complexes, de tranchées profondes ou de matériaux poreux où un processus "en ligne de mire" comme le PVD échouerait.

Idéal pour les films composés

Le CVD est souvent la méthode supérieure, ou unique, pour créer certains types de films. Le processus est parfaitement adapté au dépôt de composés comme les nitrures (par exemple, le nitrure de silicium) et les oxydes (par exemple, le dioxyde de silicium), où des réactions chimiques spécifiques sont nécessaires pour former le film.

Comprendre les compromis du CVD

Aucun processus n'est sans ses limites. Être conscient des compromis du CVD est crucial pour éviter des erreurs coûteuses.

Vitesses de dépôt plus lentes

Les processus CVD sont généralement plus lents que le PVD. Le taux est limité par la vitesse des réactions chimiques de surface, ce qui peut être un inconvénient significatif pour les applications nécessitant un débit élevé ou le dépôt rapide de films très épais.

Potentiel d'impuretés

Les réactions chimiques qui définissent le CVD peuvent parfois être incomplètes ou produire des sous-produits indésirables. Ceux-ci peuvent être incorporés dans la couche mince sous forme d'impuretés, affectant potentiellement ses performances et sa pureté par rapport aux films fabriqués avec le PVD.

Températures de processus élevées

De nombreux processus CVD nécessitent des températures de substrat élevées pour initier et maintenir les réactions chimiques nécessaires. Cela peut endommager les substrats sensibles à la chaleur, tels que les plastiques ou certains composants électroniques, rendant le CVD inadapté à ces applications.

Faire le bon choix pour votre objectif

L'objectif principal de votre application doit guider votre décision. Utilisez ces directives pour sélectionner le bon processus.

- Si votre objectif principal est de revêtir des géométries complexes ou des surfaces internes : Choisissez le CVD pour sa conformité supérieure, car le processus en phase gazeuse peut atteindre des zones physiquement inaccessibles au PVD.

- Si votre objectif principal est de déposer des métaux de haute pureté ou d'atteindre un débit élevé : Choisissez le PVD pour son mécanisme de transfert physique propre et ses vitesses de dépôt généralement plus rapides.

- Si votre objectif principal est de créer des films composés spécifiques comme des oxydes ou des nitrures : Le CVD est souvent le choix nécessaire, car son processus de réaction chimique est requis pour former ces matériaux sur le substrat.

Comprendre cette distinction fondamentale entre une réaction chimique et un transfert physique vous permet de sélectionner l'outil précis pour votre objectif d'ingénierie.

Tableau récapitulatif :

| Aspect | CVD (Dépôt Chimique en Phase Vapeur) | PVD (Dépôt Physique en Phase Vapeur) |

|---|---|---|

| Type de processus | Basé sur une réaction chimique | Basé sur un transfert physique |

| Conformité | Élevée, idéal pour les formes 3D complexes | Faible, uniquement en ligne de mire |

| Idéal pour | Films composés (ex: nitrures, oxydes), géométries complexes | Métaux de haute pureté, haut débit |

| Vitesse de dépôt | Plus lente | Plus rapide |

| Température | Souvent élevée, peut endommager les substrats sensibles | Généralement plus basse, plus polyvalente |

| Pureté | Potentiel d'impuretés dues aux réactions | Typiquement haute pureté |

Besoin d'un conseil d'expert pour choisir le bon four haute température pour votre dépôt de couches minces ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées telles que les systèmes CVD/PECVD, les fours à moufle, à tube, rotatifs, et les fours sous vide et sous atmosphère. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue