En bref, un four rotatif est généralement inadapté aux applications impliquant des matériaux à faible teneur en solides ou ayant des exigences de faible capacité. Sa conception est optimisée pour le traitement de volumes élevés de solides, et l'utiliser en dehors de ce contexte spécifique entraîne des inefficacités opérationnelles et économiques importantes.

L'efficacité d'un four rotatif repose sur sa capacité à culbuter et à traiter de grands volumes de matière solide. Lorsqu'une application manque de contenu solide suffisant ou de l'échelle nécessaire, les mécanismes fondamentaux et l'économie du four s'effondrent, ce qui rend les technologies alternatives un choix plus pratique.

Les mécanismes fondamentaux d'un four rotatif

Pour comprendre les limites d'un four rotatif, nous devons d'abord comprendre son principe de fonctionnement fondamental. C'est, à la base, une machine simple et robuste conçue pour un but spécifique.

Comment fonctionne un four : Culbutage et temps de séjour

Un four rotatif est un grand cylindre rotatif placé à une légère inclinaison. Le matériau est introduit par l'extrémité supérieure et se déplace vers l'extrémité inférieure en raison de la rotation et de la gravité.

Cette action de culbutage, connue sous le nom de cascadage, est essentielle. Elle expose constamment de nouvelles surfaces du matériau au courant de gaz chaud et à la coque chauffée du four, assurant un transfert de chaleur uniforme.

L'importance du flux de matière

L'efficacité de l'ensemble du processus dépend de ce flux et de ce culbutage constants et prévisibles des particules solides. La taille, la vitesse de rotation et l'angle du four sont tous calibrés pour atteindre un temps de séjour spécifique pour un type de matériau solide particulier.

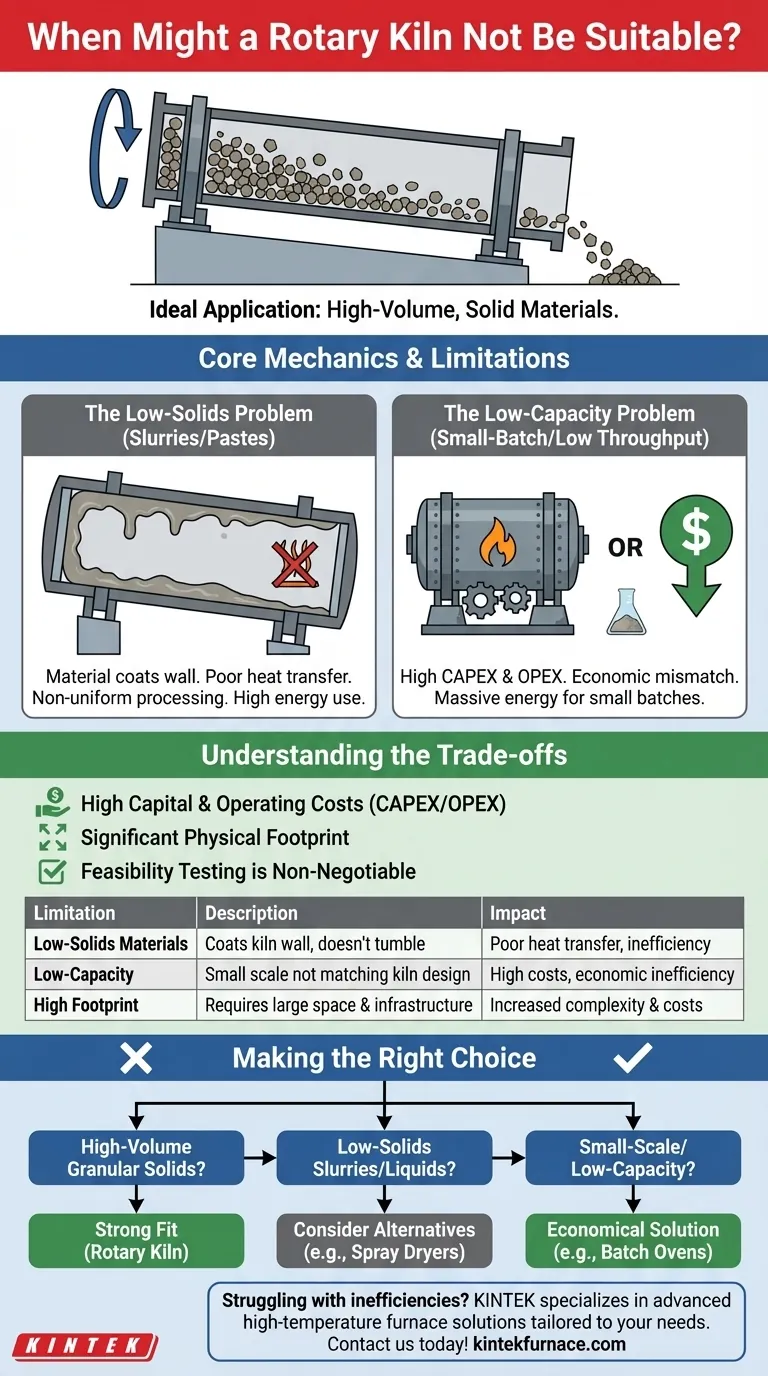

Détailler les principales limitations

La dépendance du four à l'égard des solides en culbutage crée des limites claires pour son utilisation. Lorsque ces conditions ne sont pas remplies, l'efficacité du système chute.

Le problème des "faibles solides" : Revêtement et inefficacité

Les matériaux à faible teneur en solides, tels que les boues ou les pâtes humides, ne culbutent pas. Au lieu de cela, ils ont tendance à revêtir la paroi intérieure du four.

Cette action de revêtement est très problématique. Elle isole le matériau de la coque chauffée du four, ce qui entrave considérablement le transfert de chaleur. Elle empêche également l'effet de cascadage, ce qui signifie que le matériau n'est pas correctement mélangé ou exposé à l'atmosphère du processus.

En fin de compte, cela conduit à un traitement non uniforme, à une consommation d'énergie accrue et à des problèmes opérationnels potentiels dus à l'accumulation.

Le problème de la "faible capacité" : Déséquilibre économique

Les fours rotatifs sont des équipements industriels lourds avec des coûts d'investissement et d'exploitation importants. Leurs grands moteurs, leurs revêtements réfractaires et leurs massives structures de support représentent un investissement majeur.

Pour les applications à faible débit ou en petits lots, ce coût n'est tout simplement pas justifiable. L'énergie nécessaire pour chauffer la grande masse thermique du four et la maintenir à température est immense, ce qui la rend profondément inéconomique pour le traitement de petites quantités de matériau.

C'est l'équivalent d'utiliser un train de marchandises pour livrer un seul colis – l'outil est inadapté à l'ampleur de la tâche.

Comprendre les compromis

Choisir un four rotatif implique d'accepter un ensemble spécifique de réalités opérationnelles. Les ignorer peut conduire à des projets coûteux et inefficaces.

Coûts d'investissement et d'exploitation

Le prix d'achat initial (CAPEX) d'un système de four rotatif est élevé. De plus, la consommation d'énergie (OPEX) nécessaire pour chauffer et faire tourner le tambour massif est un facteur de coût principal. Cette technologie n'est rentable que lorsqu'elle est utilisée à sa capacité nominale ou presque.

Encombrement physique et infrastructure

Ce ne sont pas de petites machines. Un four rotatif nécessite un encombrement physique important et une fondation en béton robuste et spécialement conçue pour supporter son poids immense et ses charges dynamiques. Cela ajoute au coût et à la complexité globaux du projet.

Les essais de faisabilité sont non négociables

Parce que les caractéristiques des matériaux ont un impact si profond sur les performances, les essais de processus sont essentiels. Un essai dans une installation à l'échelle pilote est le seul moyen définitif de confirmer si un matériau s'écoulera et se traitera comme prévu avant de s'engager dans un investissement en capital important.

Faire le bon choix pour votre processus

Les propriétés de votre matériau et l'échelle de production sont les deux facteurs les plus importants dans cette décision. Choisissez toujours la technologie qui correspond aux exigences fondamentales de votre application spécifique.

- Si votre objectif principal est le traitement à grand volume de solides granulaires : Un four rotatif est une technologie puissante, fiable et bien comprise qui est probablement un excellent choix.

- Si votre objectif principal est le traitement de boues ou de liquides à faible teneur en solides : Envisagez les technologies conçues pour les liquides, telles que les séchoirs par atomisation ou les séchoirs à palettes, qui offrent une bien plus grande efficacité.

- Si votre objectif principal est une production à petite échelle ou à faible capacité : Les fours discontinus, les séchoirs à lit fluidisé ou d'autres systèmes à plus petite échelle fourniront une solution beaucoup plus économique et pratique.

En fin de compte, l'adéquation de la technologie de traitement aux propriétés du matériau et à l'échelle économique du projet est la décision la plus critique que vous prendrez.

Tableau récapitulatif :

| Limitation | Description | Impact |

|---|---|---|

| Matériaux à faible teneur en solides | Matériaux comme les boues ou les pâtes qui revêtent la paroi du four au lieu de culbuter. | Mauvais transfert de chaleur, traitement non uniforme, consommation d'énergie plus élevée. |

| Exigences de faible capacité | Applications à petite échelle ou à faible débit ne correspondant pas à l'échelle de conception du four. | Coûts d'investissement et d'exploitation élevés, inefficacité économique. |

| Besoin d'un grand encombrement | Nécessite un grand espace et une infrastructure robuste pour le support. | Augmentation de la complexité et des coûts du projet. |

Vous rencontrez des inefficacités dans le traitement de vos matériaux ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, adaptées à vos besoins uniques. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons des produits tels que des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales. Que vous soyez confronté à des problèmes de faible teneur en solides ou que vous ayez besoin d'alternatives évolutives, nos experts peuvent vous aider à optimiser votre processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire et réduire vos coûts !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages des fours de traitement thermique cylindriques à l'échelle industrielle pour le bambou Moso ? Mise à l'échelle pour la durabilité

- Quels matériaux sont traités dans les fours rotatifs électromagnétiques dans l'industrie chimique ? Débloquez la précision pour les matériaux de grande valeur

- Quels sont les avantages opérationnels des fours rotatifs électriques ? Atteignez précision, efficacité et contrôle simplifié

- Comment fonctionne un four électrique rotatif ? Obtenez un traitement thermique uniforme pour vos matériaux

- Pourquoi les essais sont-ils importants avant de mettre en œuvre un four rotatif dans une nouvelle application ? Atténuer les risques et assurer le succès

- Comment la conception des fours rotatifs à induction électromagnétique contribue-t-elle à la sécurité opérationnelle ? Améliorez la sécurité grâce à une technologie de chauffage avancée

- Quels facteurs influencent la taille et la conception des fours rotatifs ? Optimisez l'efficacité de votre procédé industriel

- Comment un four électrique rotatif à lit fluidisé se compare-t-il à un four rotatif à chauffage indirect ? Découvrez la meilleure solution de chauffage pour votre laboratoire