En bref, un four tubulaire rotatif est fondamentalement inadapté à tout processus nécessitant un temps de résidence du matériau supérieur à deux heures. Sa conception, qui excelle dans le traitement continu et uniforme des poudres, présente des défis importants pour contrôler précisément l'environnement du matériau sur de longues durées.

Un four tubulaire rotatif est conçu pour un débit dynamique et continu. C'est le mauvais outil lorsque votre processus nécessite un environnement statique et stable pour un seul lot sur une très longue période, un principe qui dicte ses principales limitations.

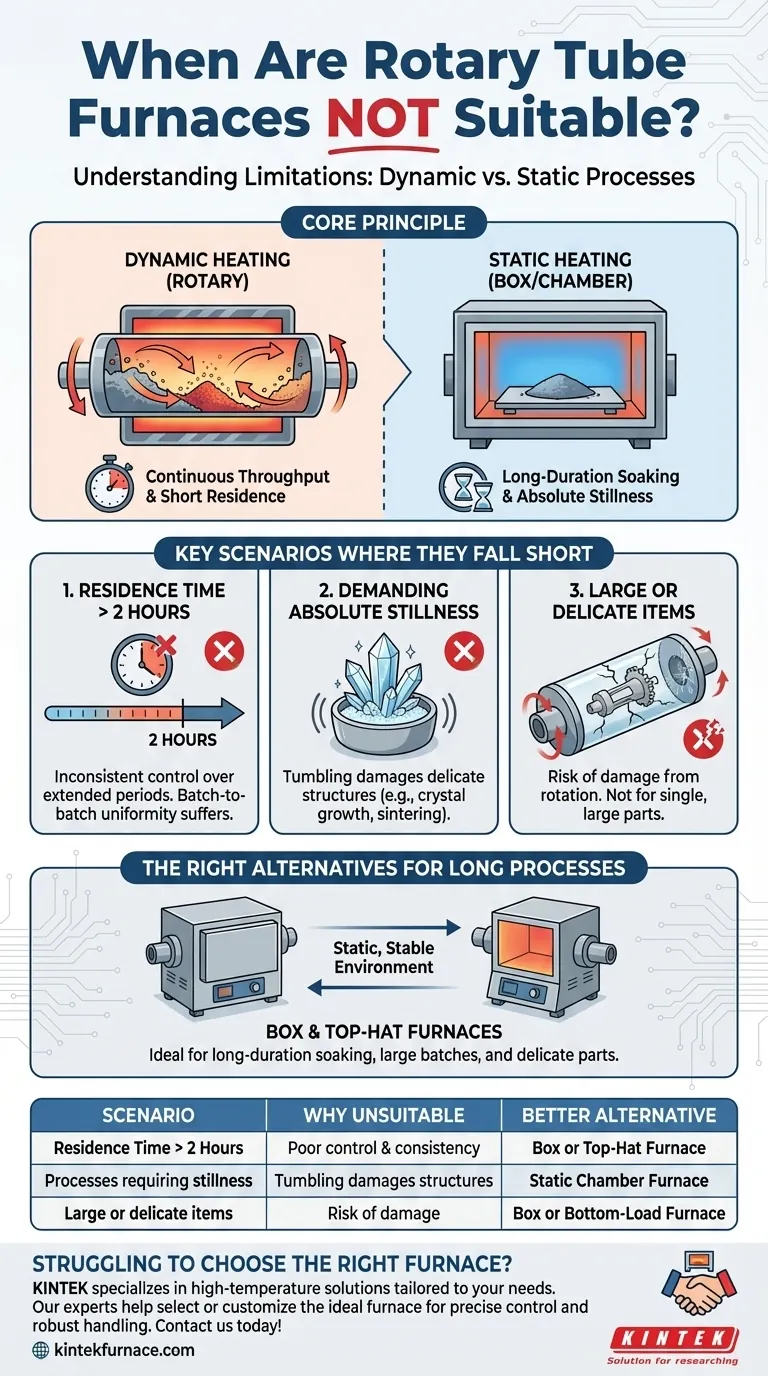

Le principe fondamental : Chauffage dynamique vs statique

Pour comprendre quand un four tubulaire rotatif est le mauvais choix, vous devez d'abord saisir son principe de fonctionnement fondamental. C'est un outil pour le traitement dynamique des matériaux.

Conçu pour le mouvement et le mélange

Un four tubulaire rotatif fait constamment culbuter des poudres ou des matériaux granulaires à mesure qu'ils traversent un tube chauffé. Cette rotation est sa plus grande force, garantissant que chaque particule est exposée à la chaleur et à l'atmosphère, ce qui favorise une uniformité exceptionnelle.

Pensez-y comme à une bétonnière chauffée très sophistiquée. Il est conçu pour maintenir le matériau en mouvement.

Optimisé pour le débit, pas pour le trempage statique

Cette conception est idéale pour la production continue ou semi-continue où un flux constant de matériau doit être traité rapidement et uniformément. L'objectif est le débit — le traitement d'une quantité de matériau au fil du temps.

Scénarios clés où les fours tubulaires rotatifs sont inefficaces

La conception même qui rend ces fours excellents pour le débit crée des limitations spécifiques. Ils sont inadaptés lorsque les exigences du processus sont en conflit avec leur nature dynamique.

Processus nécessitant des temps de résidence prolongés

La limitation la plus importante, comme indiqué dans les directives d'ingénierie des procédés, est un temps de résidence dépassant deux heures.

Contrôler la condition précise et l'emplacement d'un matériau pendant plus longtemps que cela devient impraticable dans un tube en mouvement. La cohérence d'un lot à l'autre en pâtit, et garantir que chaque particule a exactement le même historique thermique devient un défi important.

Applications exigeant une immobilité absolue

Tout processus où le matériau doit rester parfaitement immobile est incompatible avec un four rotatif. Les exemples incluent la croissance de monocristaux, certains types de frittage délicat ou le collage de matériaux stratifiés.

Le mouvement de culbutage constant détruirait la structure désirée, faisant d'un four statique (comme un four à moufle ou à chambre) la seule option viable.

Traitement d'articles volumineux, délicats ou en une seule pièce

Les fours tubulaires rotatifs sont conçus pour les poudres, les granulés et les petites particules. Ils sont totalement inadaptés au traitement d'un grand composant unique ou d'un article délicat qui pourrait être endommagé par l'action de culbutage.

Charger et décharger une seule pièce spécifique dans un tube rotatif est peu pratique et risque d'endommager à la fois la pièce et le tube du four lui-même.

Comprendre les alternatives pour les processus longs

Lorsqu'un four tubulaire rotatif est inadapté en raison de longs temps de résidence, d'autres types de fours offrent l'environnement statique nécessaire.

Pour les longs lots statiques : Fours à moufle et à chapeau

Un four à moufle (ou à chambre) est l'alternative la plus courante. Il offre une chambre stable et statique où un lot de matériau peut être placé et "trempé" à une température spécifique pendant de nombreuses heures, voire des jours.

Les fours à chapeau et à chargement par le bas fonctionnent sur un principe similaire, permettant un chargement facile de charges importantes ou lourdes qui peuvent ensuite être chauffées dans un état statique pendant des durées prolongées. Ce sont les solutions de prédilection lorsque le temps de résidence, et non le débit, est la variable de processus critique.

Faire le bon choix pour votre processus

Le choix de l'équipement de traitement thermique approprié est une décision critique. Basez votre choix sur les exigences fondamentales de votre matériau et les objectifs du processus.

- Si votre objectif principal est le traitement continu et uniforme de poudres ou de granulés avec de courts temps de résidence : Un four tubulaire rotatif est un excellent choix, très efficace.

- Si votre objectif principal est le "trempage" de longue durée (plus de deux heures) pour un seul lot : Un four statique à moufle, à chapeau ou à chargement par le bas est l'outil approprié.

- Si votre objectif principal est le traitement d'une grande pièce unique ou d'un assemblage délicat : Vous devez utiliser un four à chambre statique pour éviter tout mouvement et tout dommage potentiel.

En fin de compte, l'alignement du principe de conception fondamental du four avec votre objectif de processus est la clé du succès.

Tableau récapitulatif :

| Scénario | Pourquoi inadapté | Meilleure alternative |

|---|---|---|

| Temps de résidence > 2 heures | Mauvais contrôle et cohérence dans un environnement dynamique | Four à moufle ou à chapeau |

| Processus nécessitant de l'immobilité | Le culbutage endommage les structures (ex : croissance cristalline) | Four à chambre statique |

| Articles volumineux ou délicats en une seule pièce | Risque de dommages dus à la rotation | Four à moufle ou à chargement par le bas |

Vous avez du mal à choisir le bon four pour votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions haute température adaptées à vos besoins uniques. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, avec de fortes capacités de personnalisation approfondie. Que vous ayez besoin d'un contrôle précis pour des processus de longue durée ou d'une manipulation robuste de matériaux délicats, nos experts peuvent vous aider à sélectionner ou à personnaliser le four idéal. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques