En bref, le dépôt chimique en phase vapeur (CVD) est un procédé exceptionnellement polyvalent capable de déposer une vaste gamme de matériaux. Ceux-ci comprennent des éléments purs comme les métaux et le silicium, des composés complexes comme les céramiques (oxydes, nitrures, carbures), et des nanostructures avancées telles que le diamant synthétique, le graphène et les nanotubes de carbone. Cette flexibilité en fait une technologie de base dans des domaines allant de la microélectronique à la science des matériaux.

La puissance du CVD réside dans sa capacité à synthétiser des matériaux directement sur une surface à partir de précurseurs chimiques, offrant une flexibilité immense. Cependant, sa principale limite est la température de procédé élevée requise pour de nombreuses réactions, ce qui dicte quels substrats et quelles applications sont pratiques.

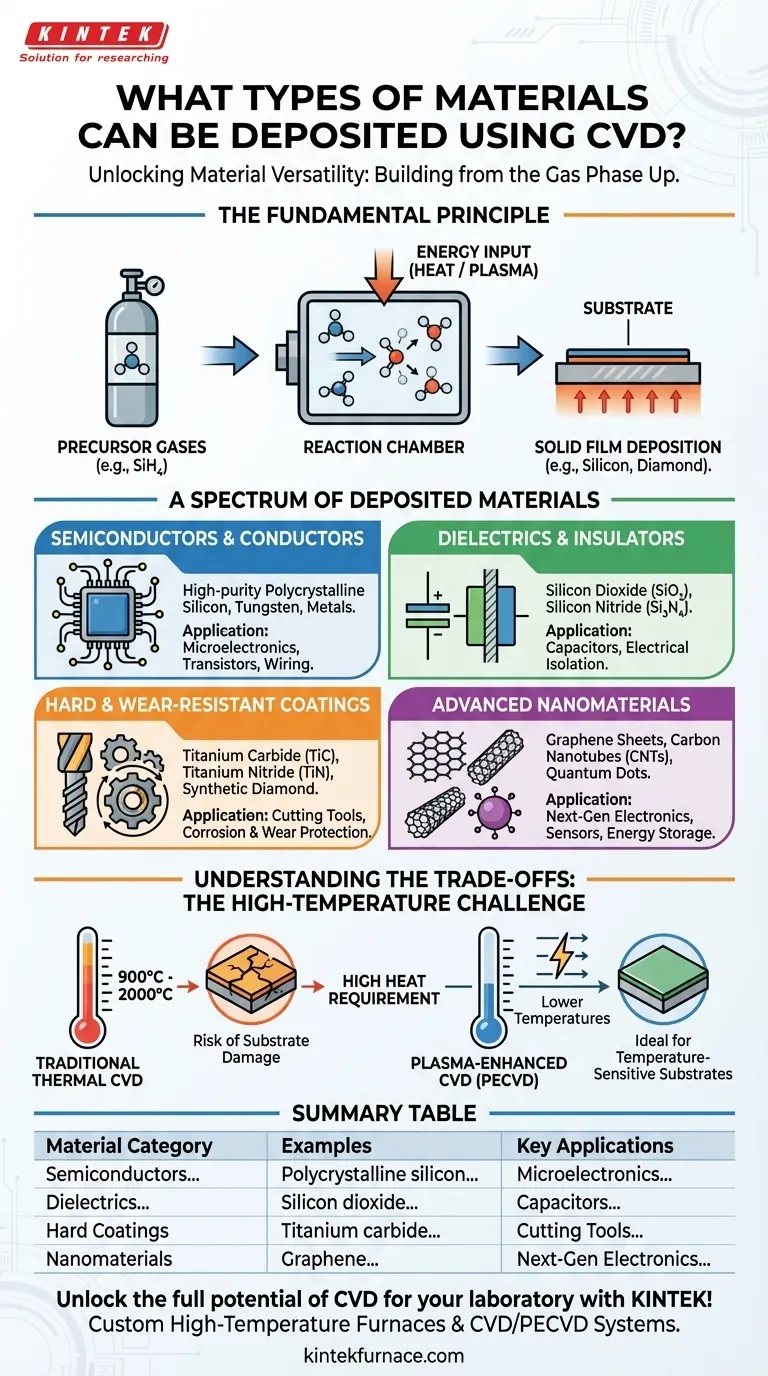

Le principe fondamental : construire des matériaux à partir de gaz

Pour comprendre ce que le CVD peut créer, il faut d'abord comprendre son fonctionnement. Il s'agit d'un processus de construction d'un film solide de bas en haut, utilisant des réactions chimiques plutôt que de faire fondre et de pulvériser un matériau source.

Le rôle des gaz précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz contiennent les atomes du matériau final souhaité. Par exemple, pour déposer du silicium, un précurseur tel que le silane ($\text{SiH}_4$) peut être utilisé.

Déclenchement de la réaction chimique

De l'énergie, généralement sous forme de chaleur très élevée, est appliquée à la chambre. Cette énergie décompose les gaz précurseurs en espèces réactives.

Dépôt sur le substrat

Ces espèces chimiques réactives se déposent ensuite sur un objet chauffé (le substrat) placé dans la chambre. Une réaction chimique se produit à la surface du substrat, formant un film mince solide et stable du matériau souhaité.

Un spectre de matériaux déposés

La nature chimique du CVD permet la synthèse d'une bibliothèque de matériaux incroyablement diversifiée, classée selon leurs propriétés et leurs applications.

Semi-conducteurs et conducteurs

Le CVD est fondamental pour l'industrie de la microélectronique. Il est utilisé pour déposer du silicium polycristallin de haute pureté, qui constitue la base des transistors, ainsi que des films conducteurs comme le tungstène et d'autres métaux utilisés pour le câblage dans les circuits intégrés.

Diélectriques et isolants

Le processus est également utilisé pour créer des couches d'isolation électrique. Des matériaux comme le dioxyde de silicium ($\text{SiO}_2$) et le nitrure de silicium ($\text{Si}_3\text{N}_4$) sont déposés comme couches diélectriques dans les condensateurs et pour isoler les composants conducteurs les uns des autres.

Revêtements durs et résistants à l'usure

Le CVD excelle dans la création de revêtements exceptionnellement durs et durables pour les pièces mécaniques et les outils de coupe. Ceux-ci comprennent le carbure de titane ($\text{TiC}$), le nitrure de titane ($\text{TiN}$), et de manière célèbre, des films minces de diamant synthétique, qui protègent les surfaces contre l'usure, la corrosion et l'oxydation.

Nanomatériaux avancés

Les applications modernes du CVD repoussent les limites de la science des matériaux. C'est une méthode clé pour faire croître des matériaux avancés tels que des feuilles de graphène, des forêts de nanotubes de carbone (NTC) et des points quantiques, qui ont des applications dans les appareils électroniques de nouvelle génération, les capteurs et le stockage d'énergie.

Comprendre les compromis : le défi de la haute température

Bien que puissant, le CVD n'est pas sans contraintes importantes. Le principal compromis est la température du processus.

L'exigence de chaleur élevée

Le CVD thermique traditionnel fonctionne souvent à des températures extrêmement élevées, généralement comprises entre $900^\circ\text{C}$ et $2000^\circ\text{C}$. Cette chaleur est nécessaire pour fournir l'énergie d'activation pour que les réactions chimiques se produisent.

Risque de dommage au substrat

Ces températures élevées peuvent endommager la pièce sous-jacente. Elles peuvent provoquer une déformation, des changements structurels indésirables ou un affaiblissement de la liaison entre le revêtement et le substrat, limitant ainsi les types de matériaux pouvant être revêtus.

La solution basse température : PECVD

Pour surmonter cette limitation, des variantes telles que le CVD assisté par plasma (PECVD) ont été développées. Le PECVD utilise un champ électrique pour créer un plasma, qui énergise les gaz précurseurs à des températures beaucoup plus basses. Cela permet le dépôt de films de haute qualité sur des substrats sensibles à la température tels que les plastiques ou certains alliages métalliques.

Faire le bon choix pour votre objectif

Le matériau que vous pouvez déposer est directement lié au procédé CVD spécifique que vous choisissez et aux limites de votre substrat.

- Si votre objectif principal est la pureté et la cristallinité ultimes : Le CVD thermique traditionnel est la norme pour les matériaux tels que le silicium de qualité semi-conducteur ou le diamant synthétique, en supposant que votre substrat puisse tolérer la chaleur.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température : Vous devez utiliser une variante à température plus basse comme le CVD assisté par plasma (PECVD) pour éviter d'endommager la pièce sous-jacente lors du dépôt de films comme le nitrure de silicium.

- Si votre objectif principal est la protection de surface et la dureté : La capacité du CVD à déposer des revêtements céramiques extrêmement durs comme les carbures et les nitrures le rend idéal pour améliorer la durabilité des outils et des composants capables de résister à des températures élevées.

En fin de compte, maîtriser le CVD signifie faire correspondre les bons précurseurs chimiques et les bonnes conditions de processus à vos objectifs spécifiques de matériau et de substrat.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples | Applications clés |

|---|---|---|

| Semi-conducteurs et conducteurs | Silicium polycristallin, Tungstène | Microélectronique, Transistors, Câblage |

| Diélectriques et isolants | Dioxyde de silicium ($\text{SiO}_2$), Nitrure de silicium ($\text{Si}_3\text{N}_4$) | Condensateurs, Isolation électrique |

| Revêtements durs et résistants à l'usure | Carbure de titane ($\text{TiC}$), Nitrure de titane ($\text{TiN}$), Diamant synthétique | Outils de coupe, Protection contre la corrosion |

| Nanomatériaux avancés | Graphène, Nanotubes de carbone (NTC), Points quantiques | Électronique de nouvelle génération, Capteurs, Stockage d'énergie |

Libérez tout le potentiel du CVD pour votre laboratoire avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions de fours à haute température avancées, y compris des fours à moufle, à tubes, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, que vous travailliez avec des semi-conducteurs, des nanomatériaux ou des revêtements résistants à l'usure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos processus de recherche et de développement !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires