Pour la connexion des sections d'éléments chauffants, les joints soudés sont la méthode supérieure et la plus fiable. Une soudure correctement exécutée crée une liaison métallurgique unique et continue, électriquement et mécaniquement indiscernable du matériau parent. Bien que des joints pressés ou à pression puissent être utilisés, ils introduisent des risques de défaillance significatifs au fil du temps et nécessitent une validation approfondie pour être considérés comme sûrs.

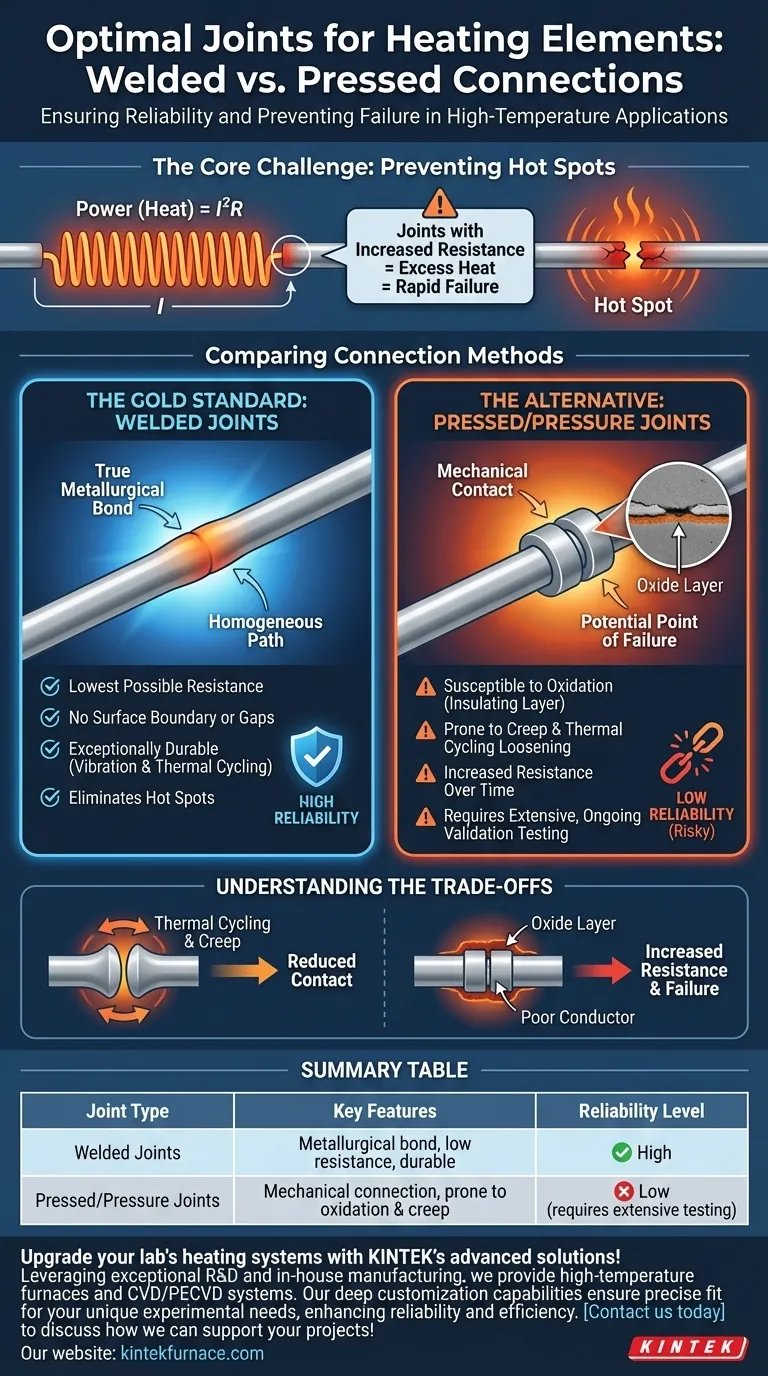

Le principal défi dans l'assemblage des éléments chauffants n'est pas simplement de réaliser une connexion électrique, mais d'empêcher que cette connexion ne devienne un point de défaillance. Tout joint qui ajoute une résistance électrique générera un excès de chaleur, entraînant une dégradation rapide et un grillage.

Pourquoi l'intégrité des joints est critique pour les éléments chauffants

Pour choisir le bon joint, vous devez d'abord comprendre la physique qui régit la défaillance des éléments chauffants. Le joint est presque toujours le maillon le plus faible du système.

La physique de la défaillance : Résistance et points chauds

Chaque conducteur, y compris un élément chauffant, génère de la chaleur selon la formule Puissance (Chaleur) = I²R (Courant au carré multiplié par la Résistance). L'élément est conçu pour avoir une résistance spécifique et uniforme sur toute sa longueur afin de produire une chaleur constante.

Un joint de mauvaise qualité introduit un petit point de résistance beaucoup plus élevée. Même une augmentation minime de la résistance au niveau du joint fera que cet endroit spécifique deviendra significativement plus chaud que le reste de l'élément. Ce "point chaud" est le point de départ d'une défaillance catastrophique.

L'objectif : Un chemin électrique homogène

Le joint idéal a exactement la même résistance électrique et les mêmes propriétés mécaniques que le fil de l'élément lui-même. Il ne doit pas être un composant séparé mais une transition invisible et sans couture.

Ceci assure un chauffage uniforme, des performances prévisibles et une durée de vie opérationnelle maximale. Plus un joint se rapproche de cet idéal, plus il sera fiable.

Comparaison des méthodes de connexion

Le choix entre le soudage et le pressage mécanique se résume à un choix entre la création d'un chemin véritablement homogène ou la simple gestion d'un point de défaillance potentiel.

La norme d'or : Les joints soudés

Un joint soudé est la seule méthode qui réalise une véritable liaison métallurgique. Les deux pièces de métal sont fusionnées en une seule, éliminant tout espace physique ou limite de surface entre elles.

Il en résulte la plus faible résistance de joint possible, pratiquement identique au matériau parent. Par conséquent, il ne crée pas de point chaud et est exceptionnellement durable contre les vibrations et les contraintes des cycles thermiques répétés.

L'alternative : Les joints pressés ou à pression

Les joints pressés ou à pression, tels que les sertissages ou les colliers boulonnés, reposent sur une force mécanique pour presser deux surfaces l'une contre l'autre. Le courant électrique doit traverser cette limite de surface.

Bien qu'ils puissent fonctionner correctement lorsqu'ils sont neufs, ils sont intrinsèquement susceptibles de se dégrader avec le temps. La référence à des "tests approfondis" est un avertissement critique concernant leur instabilité à long terme.

Comprendre les compromis et les risques

Opter pour un joint mécanique introduit des modes de défaillance qui ne sont tout simplement pas présents avec une connexion correctement soudée. Comprendre ces risques est essentiel pour toute application à haute fiabilité.

Le risque inévitable d'oxydation

À la température de fonctionnement, les surfaces métalliques à l'intérieur d'un joint à pression sont exposées à l'oxygène. Cela provoque la formation d'une couche d'oxyde. La plupart des oxydes métalliques sont de mauvais conducteurs électriques, voire des isolants.

À mesure que cette couche isolante s'accumule, la résistance du joint augmente, créant un point chaud qui accélère davantage l'oxydation. Ce cercle vicieux est une cause principale de défaillance des joints mécaniques dans les applications de chauffage.

Le danger des cycles thermiques et du fluage

Lorsque l'élément chauffe et refroidit, les métaux se dilatent et se contractent. Ce mouvement constant, connu sous le nom de cyclage thermique, peut desserrer progressivement un joint mécanique, réduisant la pression de serrage.

De plus, sous une pression constante à des températures élevées, le métal peut se déformer lentement dans un processus appelé fluage. Ces deux effets entraînent une réduction du contact, une résistance plus élevée et une défaillance éventuelle.

Le fardeau des "tests approfondis"

L'obligation de "tester minutieusement" les joints à pression n'est pas une mince affaire. Elle exige un programme de validation rigoureux qui simule la durée de vie prévue du produit dans les pires conditions.

Cela implique des cycles thermiques intensifs, des tests de vibration et la surveillance de la résistance du joint pour s'assurer qu'il reste stable. Le coût et le temps requis pour cette validation peuvent souvent l'emporter sur la commodité de fabrication initiale d'un joint à pression.

Faire le bon choix pour votre application

Votre décision doit être guidée par le niveau de fiabilité et de sécurité requis pour votre produit.

- Si votre objectif principal est une fiabilité maximale, la sécurité et la longévité du produit : Utilisez des joints soudés. C'est la seule méthode qui élimine efficacement le joint en tant que point de défaillance principal.

- Si vous envisagez des joints pressés en raison de contraintes de fabrication : Vous devez vous engager dans un programme de tests rigoureux, coûteux et continu pour prouver que le joint ne tombera pas en panne prématurément sur le terrain.

En fin de compte, concevoir un élément chauffant durable signifie minimiser tous les points de défaillance potentiels, et le moyen le plus efficace de sécuriser une connexion est de la souder.

Tableau récapitulatif :

| Type de joint | Caractéristiques clés | Niveau de fiabilité |

|---|---|---|

| Joints soudés | Liaison métallurgique, faible résistance, durable | Élevé |

| Joints pressés/à pression | Connexion mécanique, sujette à l'oxydation et au fluage | Faible (nécessite des tests approfondis) |

Améliorez les systèmes de chauffage de votre laboratoire avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une adaptation précise à vos besoins expérimentaux uniques, améliorant la fiabilité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets !

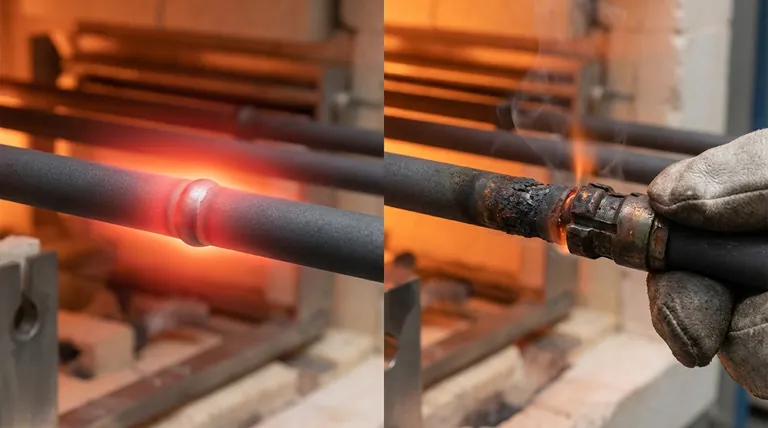

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Soufflets à vide haute performance pour une connexion efficace et un vide stable dans les systèmes

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection