Pour choisir la bonne méthode de dépôt, vous devez évaluer votre application spécifique en fonction de quelques facteurs critiques. Les considérations les plus importantes incluent la géométrie de la pièce que vous revêtez, la tolérance du matériau à la chaleur et les propriétés finales souhaitées du film, telles que son uniformité et sa pureté. Les méthodes comme le dépôt chimique en phase vapeur (CVD), par exemple, sont connues pour leur excellente uniformité mais fonctionnent à des températures très élevées, ce qui peut ne pas convenir à tous les matériaux.

Le choix entre les méthodes de dépôt ne consiste pas à trouver le "meilleur" processus, mais à comprendre un compromis fondamental. Votre décision dépendra de savoir si votre application exige le revêtement uniforme et conforme d'un processus chimique (CVD) ou le dépôt polyvalent, à basse température et en ligne de vue d'un processus physique (PVD).

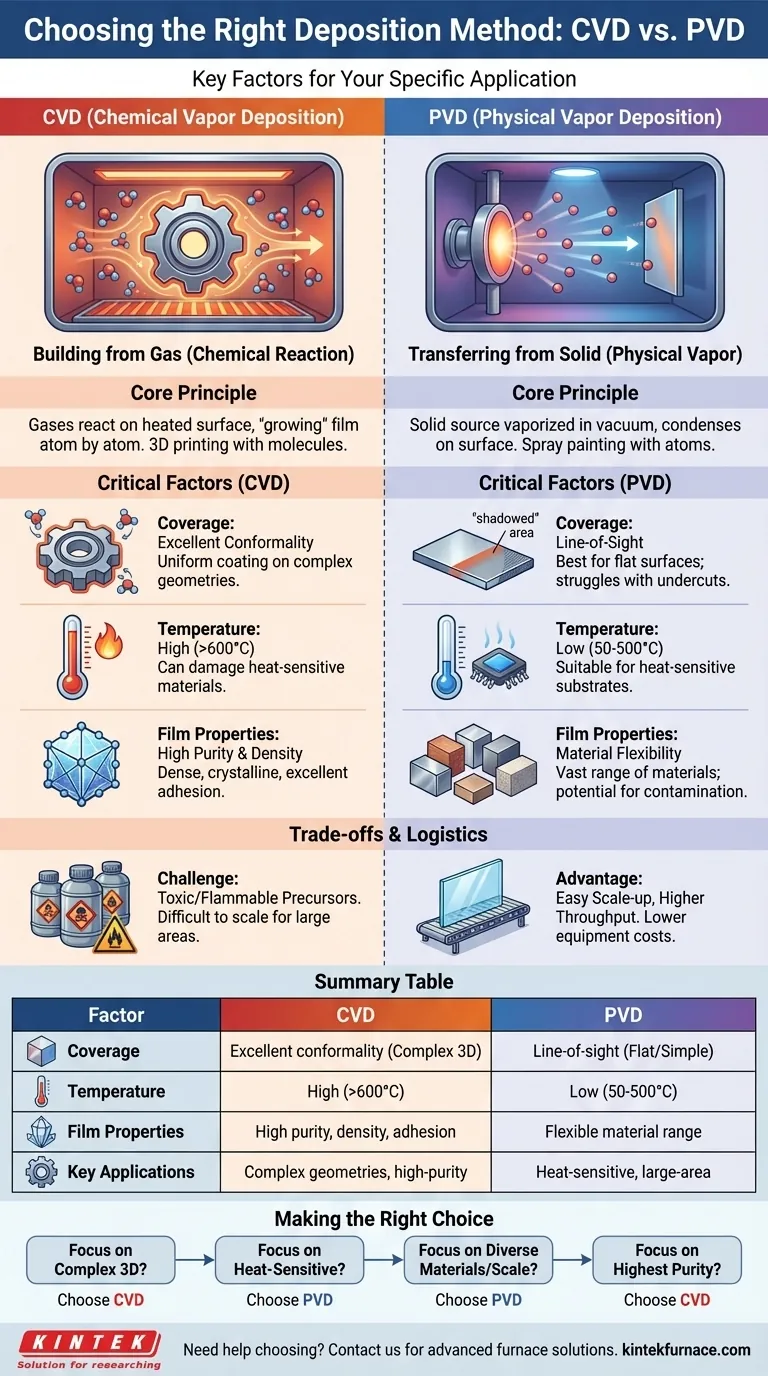

Les deux piliers du dépôt : CVD et PVD

Pour faire un choix éclairé, vous devez d'abord comprendre la différence fondamentale entre les deux principales familles de dépôt : le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD).

Dépôt chimique en phase vapeur (CVD) : construction à partir de gaz

Le CVD consiste à introduire des gaz précurseurs dans une chambre contenant un substrat chauffé. Une réaction chimique se produit à la surface du substrat, entraînant la "croissance" d'un film solide atome par atome.

Pensez-y comme à de l'impression 3D avec des molécules. Parce que le gaz entoure la pièce entière, le CVD crée des revêtements exceptionnellement uniformes et conformes, ce qui signifie qu'il peut recouvrir uniformément des formes tridimensionnelles très complexes.

Dépôt physique en phase vapeur (PVD) : transfert à partir d'un solide

Le PVD fonctionne en transformant un matériau source solide (une "cible") en vapeur, qui se déplace ensuite dans le vide et se condense sur le substrat sous forme de film mince. Cela se fait généralement par des méthodes comme la pulvérisation ou l'évaporation thermique.

Ce processus ressemble plus à de la peinture au pistolet avec des atomes. C'est un processus en ligne de vue, ce qui signifie qu'il excelle à recouvrir les surfaces qui font directement face au matériau source mais a du mal à recouvrir les contre-dépouilles ou les géométries internes complexes.

Facteurs de décision critiques pour votre application

Les exigences spécifiques de votre projet vous orienteront vers l'une ou l'autre méthode. Analysez vos besoins en fonction de ces quatre facteurs.

Facteur 1 : Couverture et conformité

L'avantage principal du CVD est sa capacité à produire des films très conformes. Les gaz précurseurs peuvent pénétrer les petites fissures et les géométries complexes, assurant un revêtement uniforme partout.

Le PVD, étant une technique en ligne de vue, est excellent pour recouvrir les surfaces planes ou légèrement incurvées. Cependant, il produira des revêtements plus minces (voire aucun revêtement) sur les zones "ombragées" par la source.

Facteur 2 : Température de dépôt

Les processus CVD nécessitent presque toujours des températures élevées (souvent >600°C) pour provoquer les réactions chimiques nécessaires à la surface du substrat. Cela peut endommager ou déformer les matériaux sensibles à la température comme les plastiques, les polymères ou certains composants électroniques.

Le PVD est un processus "froid" en comparaison, fonctionnant généralement à des températures beaucoup plus basses (50-500°C). Cela en fait le choix par défaut pour le revêtement de produits finis ou de substrats sensibles à la chaleur.

Facteur 3 : Propriétés et pureté du film

Le CVD peut produire des films extrêmement purs, denses et cristallins, souvent avec une excellente adhérence. La qualité est le résultat direct de la réaction chimique contrôlée à la surface.

Les films PVD peuvent être de très haute qualité mais sont plus sensibles à la contamination de l'environnement sous vide. Cependant, le PVD offre une flexibilité incroyable pour déposer une vaste gamme de métaux, d'alliages et de céramiques qu'il est difficile, voire impossible, de créer avec les contraintes chimiques du CVD.

Comprendre les compromis et la logistique

Au-delà des différences techniques fondamentales, les limitations pratiques et les défis logistiques jouent un rôle crucial dans votre décision finale.

Le défi des précurseurs CVD

Le CVD repose sur des gaz précurseurs volatils, dont beaucoup peuvent être très toxiques, inflammables ou corrosifs. La manipulation, le stockage et l'élimination de ces produits chimiques présentent des défis importants en matière de sécurité, d'environnement et de coûts.

La limitation de la ligne de vue du PVD

Le principal inconvénient du PVD est son incapacité à recouvrir uniformément des pièces 3D complexes. Cela nécessite soit des systèmes de rotation de pièces complexes à l'intérieur de la chambre, soit l'acceptation d'une couverture non uniforme.

Échelle, débit et coût

Le PVD est souvent plus facile à adapter pour le revêtement de très grandes surfaces planes, comme le verre architectural ou les panneaux solaires. Le CVD peut être difficile à adapter à de grandes surfaces tout en maintenant une uniformité parfaite. Pour de nombreuses applications standard, le PVD peut offrir un débit plus élevé et des coûts d'équipement inférieurs.

Faire le bon choix pour votre objectif

En fin de compte, la priorité la plus élevée de votre application dicte la méthode de dépôt correcte.

- Si votre objectif principal est le revêtement de structures 3D complexes ou de surfaces internes : Choisissez le CVD pour sa conformité inégalée, qui assure une épaisseur de film parfaitement uniforme partout.

- Si votre objectif principal est le revêtement de substrats sensibles à la température comme les polymères ou les composants électroniques finis : Choisissez le PVD pour son processus fondamentalement à basse température qui évite d'endommager la pièce sous-jacente.

- Si votre objectif principal est le dépôt d'une grande variété de matériaux, y compris des alliages uniques, sur des surfaces planes : Le PVD offre une flexibilité matérielle supérieure et est généralement plus facile à adapter aux applications de grande surface.

- Si votre objectif principal est d'obtenir la pureté et la densité de film les plus élevées possibles sur un substrat thermiquement robuste : Le CVD est souvent le meilleur choix pour créer des films cristallins quasi parfaits.

En évaluant ces principes fondamentaux, vous pouvez choisir en toute confiance la méthode de dépôt qui correspond à vos objectifs techniques et à vos contraintes pratiques.

Tableau récapitulatif :

| Facteur | CVD (Dépôt chimique en phase vapeur) | PVD (Dépôt physique en phase vapeur) |

|---|---|---|

| Couverture | Excellente conformité pour les formes 3D complexes | En ligne de vue ; idéal pour les surfaces planes ou simples |

| Température | Élevée (>600°C), peut endommager les matériaux sensibles | Basse (50-500°C), convient aux substrats sensibles à la chaleur |

| Propriétés du film | Pureté, densité et adhérence élevées | Gamme de matériaux flexible, risque de contamination |

| Applications clés | Géométries complexes, films de haute pureté | Substrats sensibles à la température, revêtements de grande surface |

Vous avez du mal à choisir la bonne méthode de dépôt pour les besoins uniques de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD, des fours à moufle, tubulaires, rotatifs, et des fours sous vide et à atmosphère contrôlée. Notre forte capacité de personnalisation garantit un alignement précis avec vos exigences expérimentales, vous aidant à obtenir des résultats de revêtement optimaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température