Choisir le bon four à moufle est une décision critique qui impacte directement la précision, la sécurité et l'efficacité de vos processus de laboratoire ou de production. Ce choix repose sur l'alignement des spécifications techniques clés — principalement votre plage de température requise, la taille de la chambre et la précision du contrôle — avec les exigences spécifiques de votre application prévue.

Le principal défi n'est pas simplement de trouver un four qui chauffe suffisamment. La véritable tâche est de sélectionner un système où la technologie de chauffage, la construction de la chambre et les caractéristiques de sécurité sont conçues spécifiquement pour les matériaux que vous allez traiter et les résultats que vous devez obtenir.

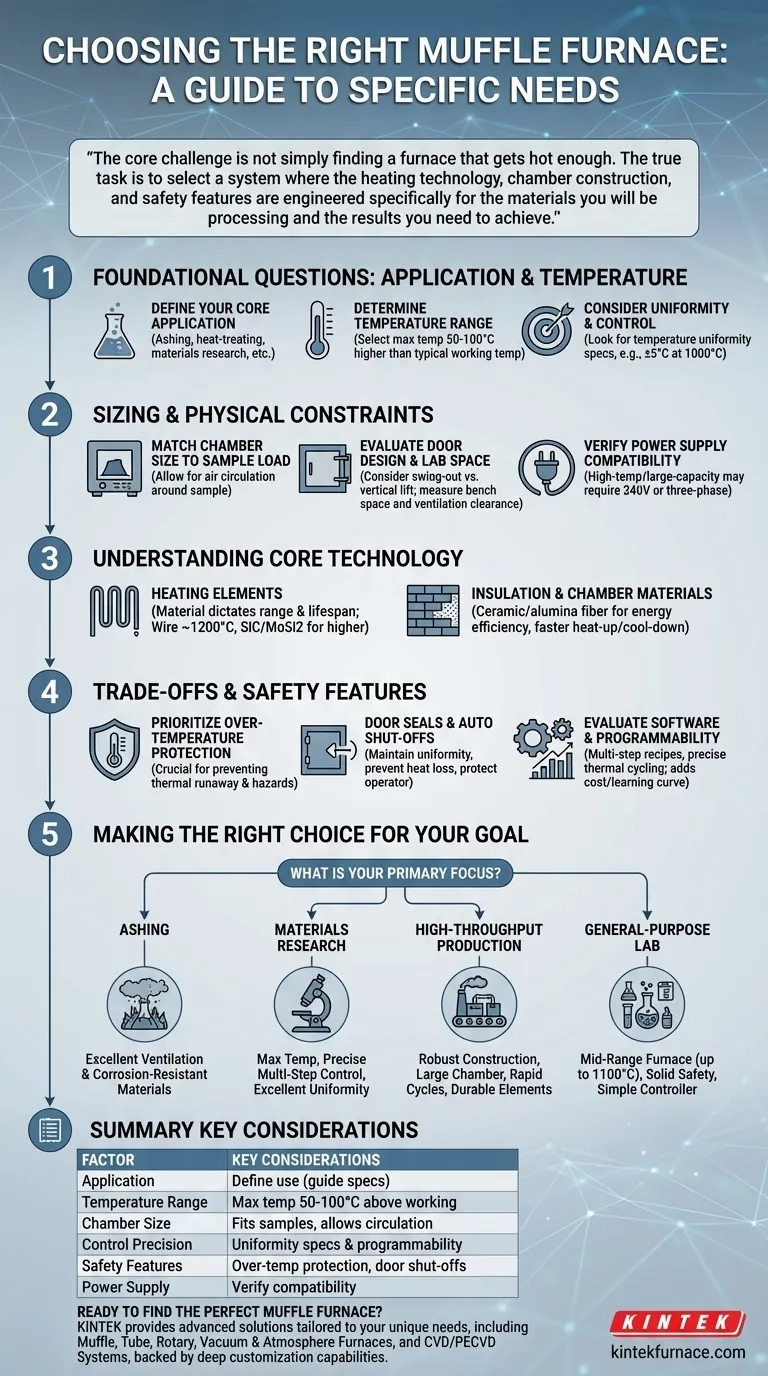

Les questions fondamentales : Application et température

Avant d'évaluer un modèle spécifique, vous devez d'abord définir les paramètres fondamentaux de votre travail. Ces premières réponses réduiront considérablement vos options.

Définissez votre application principale

Votre utilisation prévue est le facteur le plus important. Un four conçu pour la calcination de matériaux organiques a des exigences différentes de celles d'un four utilisé pour le traitement thermique de l'acier.

Les applications courantes incluent la calcination, le traitement thermique, la recherche sur les matériaux, le brasage, l'alliage et la cuisson de céramiques. Chaque processus impose des exigences uniques au four, telles que la nécessité de conditions atmosphériques spécifiques ou une résistance aux sous-produits corrosifs.

Déterminez votre plage de température requise

La température de fonctionnement maximale d'un four est sa caractéristique principale, mais vous devez prendre en compte à la fois la température de pointe et la température de travail.

Faire fonctionner un four constamment à sa température maximale absolue peut raccourcir la durée de vie de ses éléments chauffants. Une bonne règle de base est de choisir un modèle avec une température maximale au moins 50 à 100°C supérieure à votre température de travail typique.

Considérez l'uniformité et le contrôle de la température

Pour de nombreux processus scientifiques et industriels, la précision est primordiale. Il ne suffit pas que le four atteigne une consigne ; il doit maintenir cette température uniformément dans toute la chambre.

Recherchez les spécifications d'uniformité de température (par exemple, ±5°C à 1000°C). Cela garantit qu'un échantillon placé dans un coin de la chambre est traité de manière identique à un échantillon au centre. La qualité du contrôleur de température et de son logiciel dicte cette précision.

Dimensionnement et contraintes physiques

La réalité physique du four et de l'espace de votre laboratoire introduit des limitations pratiques faciles à négliger.

Adaptez la taille de la chambre à votre charge d'échantillons

Les dimensions internes de la chambre doivent accueillir votre plus grand échantillon ou la taille totale du lot que vous avez l'intention de traiter.

Considérez non seulement l'échantillon lui-même, mais aussi le creuset ou le récipient qui le contient. Prévoyez toujours une circulation d'air adéquate autour de l'échantillon pour un chauffage uniforme, ce qui signifie que la chambre doit être significativement plus grande que le volume de l'échantillon.

Évaluez la conception de la porte et l'espace du laboratoire

Les fours sont disponibles avec différentes configurations de porte, le plus souvent une porte battante ou une porte à levage vertical. Une porte à levage peut servir de bouclier de sécurité pour l'opérateur lors du chargement d'échantillons chauds.

Mesurez attentivement l'espace disponible sur votre paillasse. N'oubliez pas de prévoir le dégagement nécessaire pour ouvrir entièrement la porte du four et pour une ventilation adéquate autour de l'unité.

Vérifiez la compatibilité de l'alimentation électrique

Les fours à haute température et de grande capacité sont gourmands en énergie. Ils peuvent nécessiter une alimentation de 240 V ou même triphasée, ce qui peut ne pas être standard dans tous les laboratoires. La confirmation préalable des capacités électriques de votre installation évite des surprises d'installation coûteuses.

Comprendre la technologie de base

Les composants internes du four déterminent ses performances, sa durabilité et son coût total de possession à long terme.

Le rôle des éléments chauffants

Les éléments chauffants sont le cœur du four et constituent un consommable principal. Leur matériau dicte la plage de température et la durée de vie du four.

Les éléments en fil courants conviennent pour des températures allant jusqu'à environ 1200°C. Pour des températures plus élevées, les fours utilisent des éléments plus robustes et plus coûteux en carbure de silicium (SiC) ou en disiliciure de molybdène (MoSi2).

Isolation et matériaux de la chambre

L'isolation du four a un impact direct sur son efficacité énergétique et la température de sa surface extérieure. Les fours modernes utilisent une isolation en fibre céramique ou en alumine rigide et légère.

Cette isolation de haute qualité permet des temps de chauffe et de refroidissement plus rapides et garantit que l'extérieur reste sûr au toucher, protégeant à la fois le personnel et les équipements à proximité.

Comprendre les compromis et les caractéristiques de sécurité

Un four est un équipement puissant, et ses caractéristiques de sécurité et de fonctionnement sont non négociables. Comprendre les compromis est essentiel pour éviter les pièges courants.

Prioriser la protection contre la surchauffe

C'est la caractéristique de sécurité la plus importante. Un circuit indépendant de protection contre la surchauffe éteindra le four si le contrôleur principal tombe en panne, empêchant un emballement thermique catastrophique qui pourrait détruire le four, vos échantillons et créer un grave risque d'incendie.

L'importance des joints de porte et des arrêts automatiques

Un joint de porte bien conçu est essentiel pour maintenir l'uniformité de la température et prévenir la perte de chaleur. De nombreux fours incluent également un interrupteur de sécurité de porte qui coupe automatiquement l'alimentation des éléments chauffants lorsque la porte est ouverte, protégeant l'opérateur d'une exposition directe à la chaleur.

Évaluer le logiciel et la programmabilité

Les fours de base peuvent n'autoriser qu'un seul point de consigne. Les modèles plus avancés sont dotés de contrôleurs programmables capables de stocker des recettes multi-étapes, vous permettant d'augmenter automatiquement la température, de la maintenir pendant une durée spécifique (un "palier") et de la refroidir à une vitesse contrôlée.

Bien que plus complexe, cette programmabilité est essentielle pour la science des matériaux, la céramique et tout processus nécessitant des cycles thermiques précis. Cependant, elle ajoute au coût et à une courbe d'apprentissage plus raide.

Faire le bon choix pour votre objectif

Votre décision finale doit être une évaluation équilibrée des capacités, de la sécurité et du budget, le tout guidé par votre application principale.

- Si votre objectif principal est la calcination de routine : Donnez la priorité à un four avec une excellente ventilation et des matériaux de chambre résistants à la corrosion pour gérer les sous-produits de la combustion.

- Si votre objectif principal est la recherche sur les matériaux : Donnez la priorité à une capacité de température maximale, à un contrôle programmable multi-étapes précis et à une excellente uniformité de température.

- Si votre objectif principal est la production à haut débit : Mettez l'accent sur une construction robuste, une grande chambre, des cycles de chauffage rapides et une durabilité à long terme des éléments chauffants.

- Si votre objectif principal est une utilisation générale en laboratoire : Un four de milieu de gamme (jusqu'à 1100°C) avec de solides caractéristiques de sécurité et un contrôleur simple offre le meilleur équilibre entre polyvalence et coût.

En associant systématiquement les capacités du four à vos besoins en matière de processus, vous pouvez investir en toute confiance dans un outil qui fournira des résultats fiables et précis pendant des années.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Application | Définir l'utilisation (ex: calcination, recherche sur les matériaux) pour guider les spécifications |

| Plage de température | Choisir une température max de 50 à 100°C au-dessus de la température de travail pour la longévité |

| Taille de la chambre | S'assurer qu'elle peut accueillir les échantillons et permettre la circulation de l'air |

| Précision du contrôle | Rechercher les spécifications d'uniformité (ex: ±5°C) et la programmabilité |

| Caractéristiques de sécurité | Prioriser la protection contre la surchauffe et les arrêts automatiques de porte |

| Alimentation électrique | Vérifier la compatibilité avec les systèmes électriques du laboratoire |

Prêt à trouver le four à moufle parfait pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de la fabrication en interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez dans la recherche sur les matériaux, la production ou le travail en laboratoire général, nous assurons un contrôle précis de la température, la sécurité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos processus et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO