Au minimum, un four de frittage moderne doit disposer d'une protection redondante contre la surchauffe, d'un mécanisme d'arrêt d'urgence clair et d'un disjoncteur différentiel. Ces caractéristiques essentielles constituent la base d'un système conçu pour prévenir l'emballement thermique, offrir une annulation manuelle en cas de crise et protéger les opérateurs contre les chocs électriques.

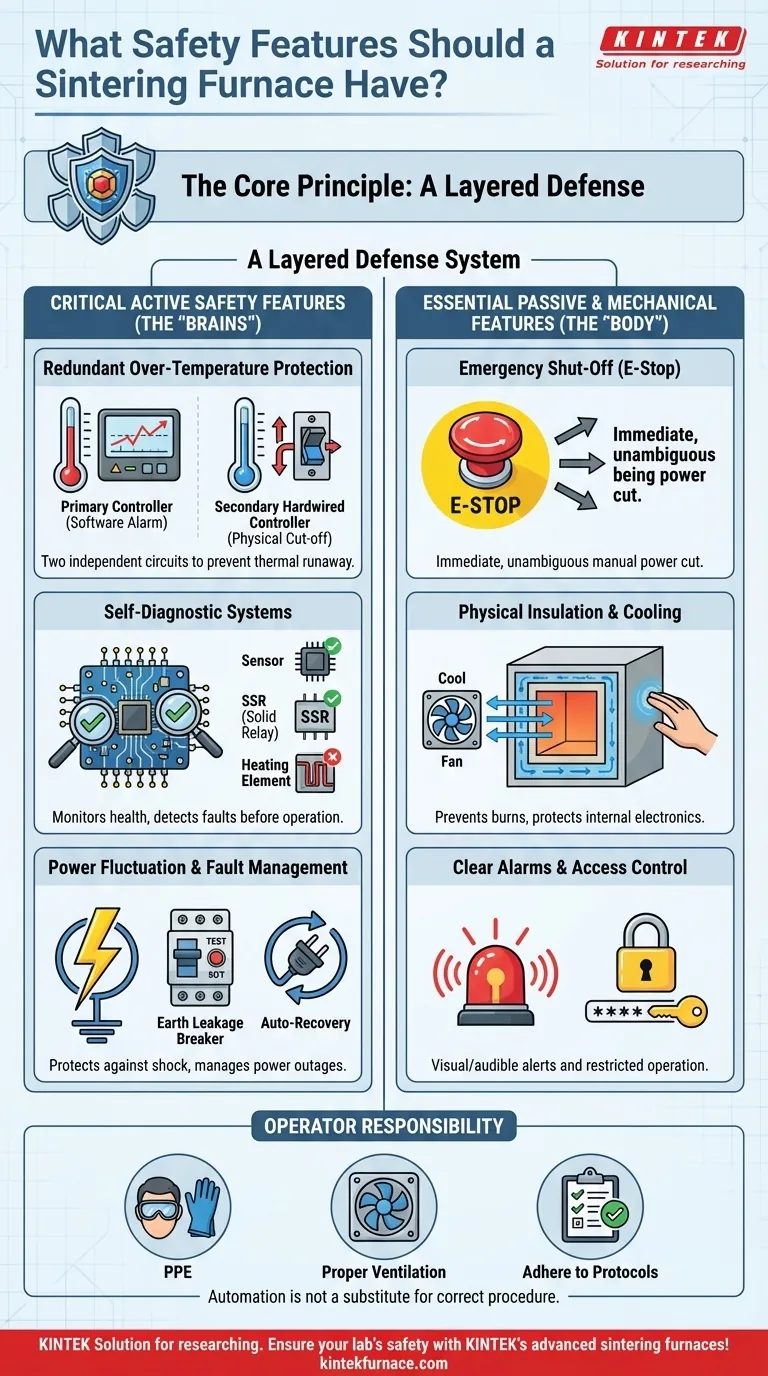

Un four de frittage est un système à haute énergie où la sécurité n'est pas assurée par une seule caractéristique, mais par une défense multicouche. Comprendre comment ces couches — des auto-diagnostics automatisés aux simples commandes physiques — fonctionnent ensemble est la clé pour garantir un fonctionnement sûr, fiable et reproductible.

Le principe fondamental : une défense multicouche

Les philosophies de sécurité les plus robustes sont construites sur le principe de la redondance. Un point de défaillance unique, qu'il s'agisse d'un capteur défectueux ou d'un bogue logiciel, ne devrait jamais être capable de provoquer un événement catastrophique.

Un four bien conçu anticipe les défaillances potentielles et dispose de systèmes de sauvegarde pour gérer les risques. Cette approche multicouche crée un système résilient qui protège l'opérateur, la pièce à usiner et l'équipement lui-même.

Caractéristiques de sécurité actives critiques

Les systèmes de sécurité actifs sont le "cerveau" du four. Ils surveillent constamment les paramètres de fonctionnement et sont programmés pour intervenir automatiquement lorsque les conditions s'écartent de la plage sûre et attendue.

Protection redondante contre la surchauffe

Il s'agit du système de sécurité le plus important. Avoir une seule limite de température ne suffit pas.

Un système approprié utilise deux circuits indépendants. Le contrôleur primaire gère le profil de chauffage et déclenchera une alarme logicielle si la température dépasse le point de consigne. Un contrôleur secondaire, câblé, agit comme un dispositif de sécurité, coupant physiquement l'alimentation des éléments chauffants si une température critique beaucoup plus élevée est atteinte. Cela protège contre une défaillance du système de contrôle primaire (comme un SSR court-circuité).

Systèmes d'auto-diagnostic

Les fours modernes devraient être capables de surveiller leur propre état de santé. Avant même le début d'une opération, ou même pendant celle-ci, ces systèmes vérifient les points de défaillance courants.

Recherchez des diagnostics capables de détecter un capteur déconnecté, un relais statique (SSR) court-circuité ou un élément chauffant cassé. Cela identifie de manière préventive une défaillance qui pourrait autrement entraîner un emballement thermique dangereux ou un processus échoué.

Gestion des fluctuations et des défauts d'alimentation

Le four doit gérer sa connexion au réseau électrique de votre installation en toute sécurité.

Un disjoncteur différentiel est non négociable. Il coupe immédiatement l'alimentation s'il détecte une fuite de courant vers le châssis du four, prévenant ainsi un choc électrique grave. Une fonction de récupération automatique peut également être une caractéristique de sécurité et de processus précieuse, permettant au four de reprendre son cycle de chauffage en toute sécurité après une brève panne de courant.

Caractéristiques essentielles passives et mécaniques

Ces caractéristiques constituent le "corps" physique de la conception de sécurité du four. Elles nécessitent une interaction directe de l'opérateur ou offrent une protection physique inhérente.

Arrêt d'urgence

Souvent appelé arrêt d'urgence, il s'agit d'un bouton large et bien visible qui coupe immédiatement et complètement toute l'alimentation des systèmes de chauffage. Sa fonction doit être sans ambiguïté et instantanément accessible. C'est l'annulation manuelle finale lorsque tous les systèmes automatisés échouent ou lorsqu'une urgence externe survient.

Isolation physique et refroidissement

Le corps du four doit rester sûr au toucher pendant le fonctionnement à haute température. Un corps de four fortement refroidi, utilisant généralement une construction à double paroi avec un flux d'air assisté par ventilateur, est essentiel. Cela prévient non seulement les brûlures graves, mais protège également les composants électroniques internes sensibles des dommages causés par la chaleur, garantissant ainsi leur fiabilité à long terme.

Alarmes claires et contrôle d'accès

Les alertes de sécurité sont inutiles si elles ne sont pas comprises. Le four doit disposer d'alarmes visuelles et sonores claires pour les événements tels que les conditions de surchauffe ou les défauts système.

De plus, une fonction de verrouillage à clé ou de protection par mot de passe est une caractéristique simple mais efficace. Elle empêche le personnel non formé d'utiliser le four ou de modifier involontairement des paramètres de processus critiques.

Comprendre les compromis et la responsabilité de l'opérateur

Tous les systèmes de sécurité ne sont pas égaux, et aucun système automatisé ne peut remplacer un opérateur formé et attentif.

Qualité des fonctionnalités par rapport à leur présence

Le simple fait d'avoir une "protection contre la surchauffe" sur une fiche technique ne suffit pas. La clé est la façon dont elle est mise en œuvre. S'agit-il d'un circuit indépendant et câblé, ou simplement d'un drapeau logiciel dans le contrôleur primaire ? Un système vraiment sûr aura toujours une redondance indépendante pour les fonctions critiques.

L'automatisation ne remplace pas la procédure

Les caractéristiques de sécurité du four sont conçues pour protéger l'équipement et atténuer les catastrophes. La responsabilité de l'opérateur est d'assurer la sécurité au quotidien en suivant la procédure correcte.

Cela inclut toujours le port d'équipements de protection individuelle (EPI) appropriés, la garantie d'une ventilation adéquate du four pour le dégazage, et le respect strict des protocoles de fonctionnement et des limites de température du fabricant.

Faire le bon choix pour votre objectif

Lors de l'évaluation d'un four de frittage, adaptez son profil de sécurité aux besoins opérationnels spécifiques et à la tolérance au risque de votre laboratoire.

- Si votre objectif principal est une sécurité maximale et un fonctionnement sans surveillance : Priorisez les fours dotés de systèmes d'auto-diagnostic robustes, d'une protection contre la surchauffe entièrement indépendante et d'alarmes claires et exploitables.

- Si votre objectif principal est le traitement de matériaux standard avec un budget limité : Assurez-vous que les bases non négociables sont présentes : une coupure de surchauffe câblée, un arrêt d'urgence testé et un disjoncteur différentiel.

- Si vous auditez un four existant : Effectuez des tests fonctionnels réguliers de l'arrêt d'urgence, vérifiez que le réglage secondaire de surchauffe est correct et confirmez que toutes les alarmes sont opérationnelles.

En fin de compte, la sécurité des fours est le résultat d'une conception délibérée et d'un fonctionnement discipliné.

Tableau récapitulatif :

| Caractéristique de sécurité | Objectif | Détails clés |

|---|---|---|

| Protection redondante contre la surchauffe | Prévient l'emballement thermique | Utilise des contrôleurs primaires et secondaires pour une surveillance indépendante |

| Arrêt d'urgence | Permet une annulation manuelle en cas de crise | Bouton large et accessible qui coupe instantanément toute l'alimentation |

| Disjoncteur différentiel | Protège contre les chocs électriques | Coupe l'alimentation si le courant fuit vers le châssis du four |

| Systèmes d'auto-diagnostic | Surveille la santé du four | Détecte les problèmes tels que les capteurs déconnectés ou les éléments cassés |

| Isolation physique et refroidissement | Prévient les brûlures et protège les composants | Construction à double paroi avec flux d'air assisté par ventilateur |

| Alarmes claires et contrôle d'accès | Garantit que les alertes sont comprises et restreint l'accès | Alarmes visuelles/sonores et verrouillage à clé ou protection par mot de passe |

Assurez la sécurité et l'efficacité de votre laboratoire avec les fours de frittage avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions fiables pour hautes températures, notamment des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, en intégrant des caractéristiques de sécurité critiques telles que la protection redondante contre la surchauffe et les arrêts d'urgence. Ne faites aucun compromis sur la sécurité — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent protéger vos opérations et améliorer les performances !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelle est la fonction de l'application d'une pression axiale lors du frittage par presse à chaud ? Obtenir des composites métalliques de haute densité

- Comment le mécanisme de pressage à chaud améliore-t-il la densité de TiB2-TiN ? Obtenir une dureté supérieure dans les matériaux d'outillage

- Quel est l'avantage principal de l'utilisation d'un four de frittage parPressage à Chaud (HPS) ? Amélioration de la densité et de la résistance de la céramique SiC/YAG

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Obtenir des revêtements CoCrFeNi(Cu) de haute densité

- Pourquoi une régulation de pression multi-étapes est-elle nécessaire dans un four de pressage à chaud sous vide ? Optimisation du frittage de composites Ti-Al3Ti