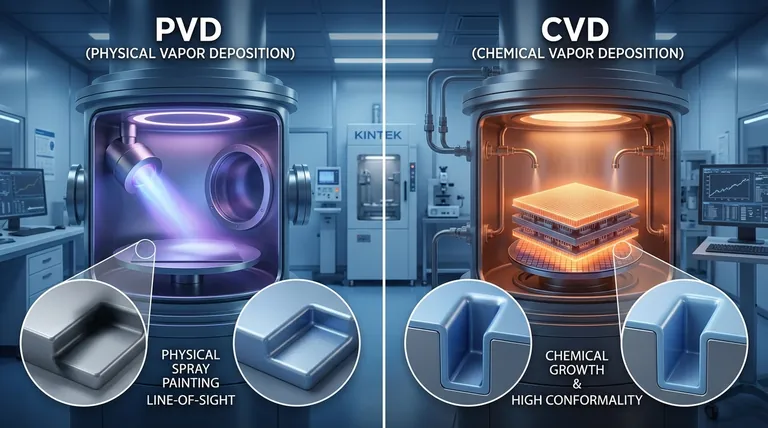

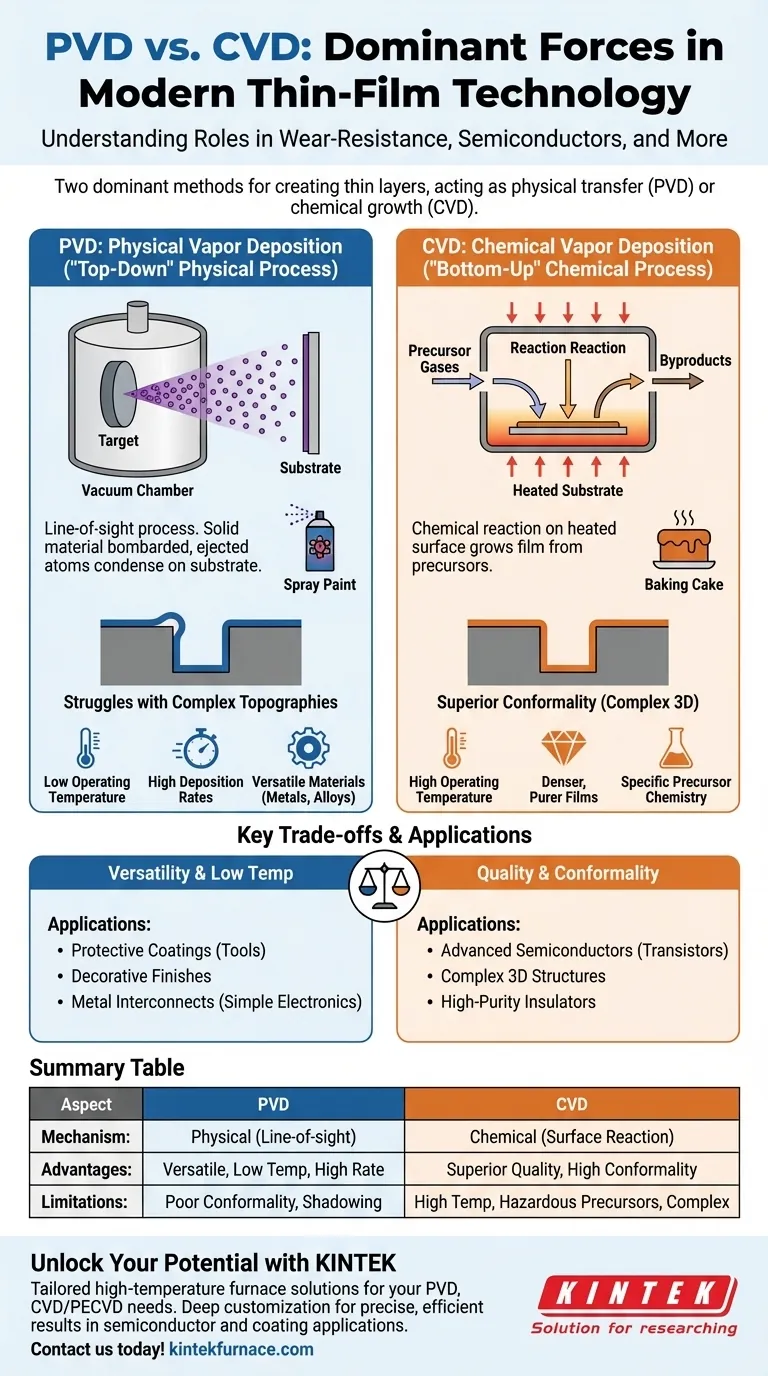

Dans la technologie moderne des couches minces, le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) sont les deux méthodes dominantes pour créer une fine couche de matériau sur un substrat. Le PVD agit comme un processus physique de "peinture au pistolet", transférant un matériau solide sur une surface, ce qui le rend idéal pour les revêtements résistants à l'usure et la métallisation. En revanche, le CVD est un processus chimique qui "fait croître" un film atome par atome à partir de précurseurs gazeux, ce qui le rend indispensable pour créer les couches hautement uniformes et complexes requises dans les semi-conducteurs avancés.

Votre choix entre PVD et CVD repose sur un compromis fondamental : le PVD offre une polyvalence et des températures de traitement plus basses, tandis que le CVD offre une qualité de film supérieure et la capacité de revêtir uniformément des structures tridimensionnelles complexes.

Le mécanisme de base : physique vs chimique

Comprendre comment chaque processus fonctionne au niveau atomique est la clé pour choisir le bon pour votre objectif. Ils représentent deux philosophies fondamentalement différentes pour construire un film.

Comment fonctionne le PVD : un processus physique "descendant"

Le PVD est un processus en ligne de mire qui se déroule sous vide. Un matériau source solide, appelé la "cible", est bombardé d'énergie, ce qui provoque l'éjection d'atomes ou de molécules.

Ces particules éjectées voyagent en ligne droite à travers le vide et se condensent sur le substrat, formant un film mince. Les deux méthodes PVD les plus courantes sont la pulvérisation cathodique (utilisant un faisceau d'ions pour déloger les atomes) et l'évaporation thermique (chauffant le matériau jusqu'à ce qu'il se vaporise).

Pensez au PVD comme à une peinture au pistolet à l'échelle atomique. La "peinture" (matériau source) est éjectée de la bombe et voyage directement vers la surface visée.

Comment fonctionne le CVD : un processus chimique "ascendant"

Le CVD est fondamentalement une réaction chimique. Des gaz précurseurs volatils contenant les atomes du film désiré sont introduits dans une chambre de réaction.

Le substrat est chauffé à une température spécifique, ce qui fournit l'énergie nécessaire pour déclencher une réaction chimique à sa surface. Les gaz précurseurs réagissent et se décomposent, déposant un film solide et laissant des sous-produits volatils qui sont ensuite évacués.

Ce processus ressemble davantage à la cuisson d'un gâteau. Vous introduisez des ingrédients (gaz) dans un environnement chaud (le réacteur), et ils se transforment chimiquement pour créer une nouvelle structure solide (le film) qui couvre chaque surface uniformément.

Caractéristiques clés et leur impact

La différence de mécanisme entraîne des avantages et des inconvénients distincts qui dictent leurs rôles dans l'industrie.

Qualité du film et conformité

Le CVD produit généralement des films plus denses, plus purs et plus uniformes. Parce que le film est "cultivé" à partir d'une réaction chimique, il peut former un revêtement très conforme qui couvre parfaitement les marches complexes, les tranchées et les géométries 3D complexes.

Le PVD, étant un processus en ligne de mire, a des difficultés avec les topographies complexes. Les caractéristiques en saillie peuvent créer des "ombres", entraînant une couverture mince ou inexistante dans les tranchées ou sur les parois latérales.

Température de fonctionnement

Le PVD est généralement un processus à basse température. Cela le rend adapté au dépôt de films sur des substrats sensibles à la température, tels que les plastiques ou les composants électroniques fabriqués précédemment qui ne peuvent pas supporter une chaleur élevée.

Le CVD nécessite presque toujours des températures élevées (de quelques centaines à plus de mille degrés Celsius) pour entraîner les réactions chimiques nécessaires. Cela limite son utilisation aux substrats thermiquement stables, comme les plaquettes de silicium ou les céramiques.

Polyvalence des matériaux et taux de dépôt

Le PVD est extrêmement polyvalent et peut être utilisé pour déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages et certains composés céramiques. Les taux de dépôt, en particulier pour les métaux, peuvent être très élevés.

Les processus CVD sont très spécifiques au matériau du film désiré. Bien qu'il excelle dans la production de films ultra-purs comme le dioxyde de silicium, le nitrure de silicium et le tungstène, le développement d'un nouveau processus CVD pour un nouveau matériau peut représenter un effort de recherche et développement important.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; ce sont des outils optimisés pour différentes tâches. Il est essentiel d'évaluer objectivement leurs limites pour prendre une décision éclairée.

PVD : Le cheval de bataille polyvalent

Le principal avantage du PVD est sa flexibilité. La capacité d'opérer à basse température sur une grande variété de matériaux en fait le choix privilégié pour les revêtements protecteurs sur les outils, les finitions décoratives sur les produits de consommation et la création des interconnexions métalliques sur de nombreux circuits intégrés.

Le principal inconvénient est sa faible conformité. Pour toute application nécessitant un film parfaitement uniforme sur une surface non plane, le PVD est souvent inadapté sans des mécanismes complexes de rotation et d'inclinaison du substrat, qui peuvent encore ne pas résoudre complètement le problème.

CVD : Le spécialiste de haute performance

La conformité inégalée du CVD et sa capacité à produire des films de haute pureté le rendent essentiel pour les applications de haute performance. Il est l'épine dorsale de la fabrication moderne de semi-conducteurs, utilisé pour créer les oxydes de grille et les couches isolantes critiques dans les transistors.

Ses principales limitations sont les températures de traitement élevées, qui restreignent le choix des substrats, et la nature souvent dangereuse et coûteuse des gaz précurseurs. La chimie du processus peut également être complexe à contrôler.

Faire le bon choix pour votre application

Votre décision finale doit être alignée sur l'exigence la plus importante de votre film.

- Si votre objectif principal est les revêtements protecteurs ou décoratifs : la polyvalence du PVD, son taux de dépôt élevé et sa rentabilité en font le choix supérieur pour des applications comme le revêtement d'outils, d'implants médicaux ou de montres.

- Si votre objectif principal est la fabrication avancée de semi-conducteurs : le CVD est non négociable pour créer les couches diélectriques et barrières hautement conformes et sans défauts dans les micropuces modernes.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température : le PVD est le grand gagnant en raison de sa température de fonctionnement fondamentalement plus basse, permettant des revêtements sur les polymères et d'autres substrats délicats.

- Si votre objectif principal est la création de couches métalliques simples pour l'électronique : le PVD est souvent plus rapide et plus simple pour déposer des films conducteurs comme les interconnexions en aluminium ou en cuivre.

En comprenant la distinction fondamentale entre le transfert physique du PVD et la création chimique du CVD, vous pouvez choisir en toute confiance la technologie qui répond le mieux à vos objectifs d'ingénierie.

Tableau récapitulatif :

| Aspect | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Mécanisme | Processus physique ; dépôt en ligne de mire | Processus chimique ; réaction et croissance en surface |

| Avantages clés | Polyvalent, fonctionnement à basse température, taux de dépôt élevés | Qualité de film supérieure, haute conformité, couverture uniforme |

| Applications courantes | Revêtements résistants à l'usure, métallisation, finitions décoratives | Semi-conducteurs avancés, structures 3D complexes, films de haute pureté |

| Limitations | Faible conformité, difficultés avec les topographies complexes | Températures élevées requises, chimie complexe, précurseurs dangereux |

Libérez tout le potentiel de vos applications de couches minces avec KINTEK

Vous avez du mal à choisir entre le PVD et le CVD pour vos besoins spécifiques ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos exigences uniques. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous travailliez sur la fabrication de semi-conducteurs, des revêtements protecteurs ou des matériaux sensibles à la température, nous pouvons vous aider à obtenir des résultats précis et efficaces. Ne laissez pas les limitations de processus vous freiner—contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les performances de votre laboratoire et stimuler l'innovation !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés