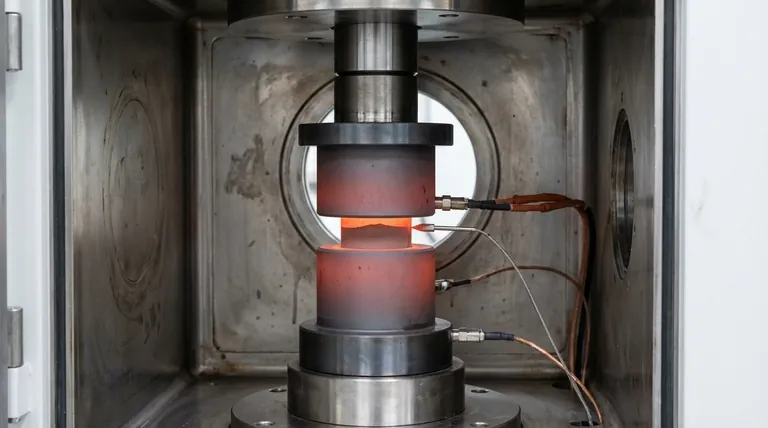

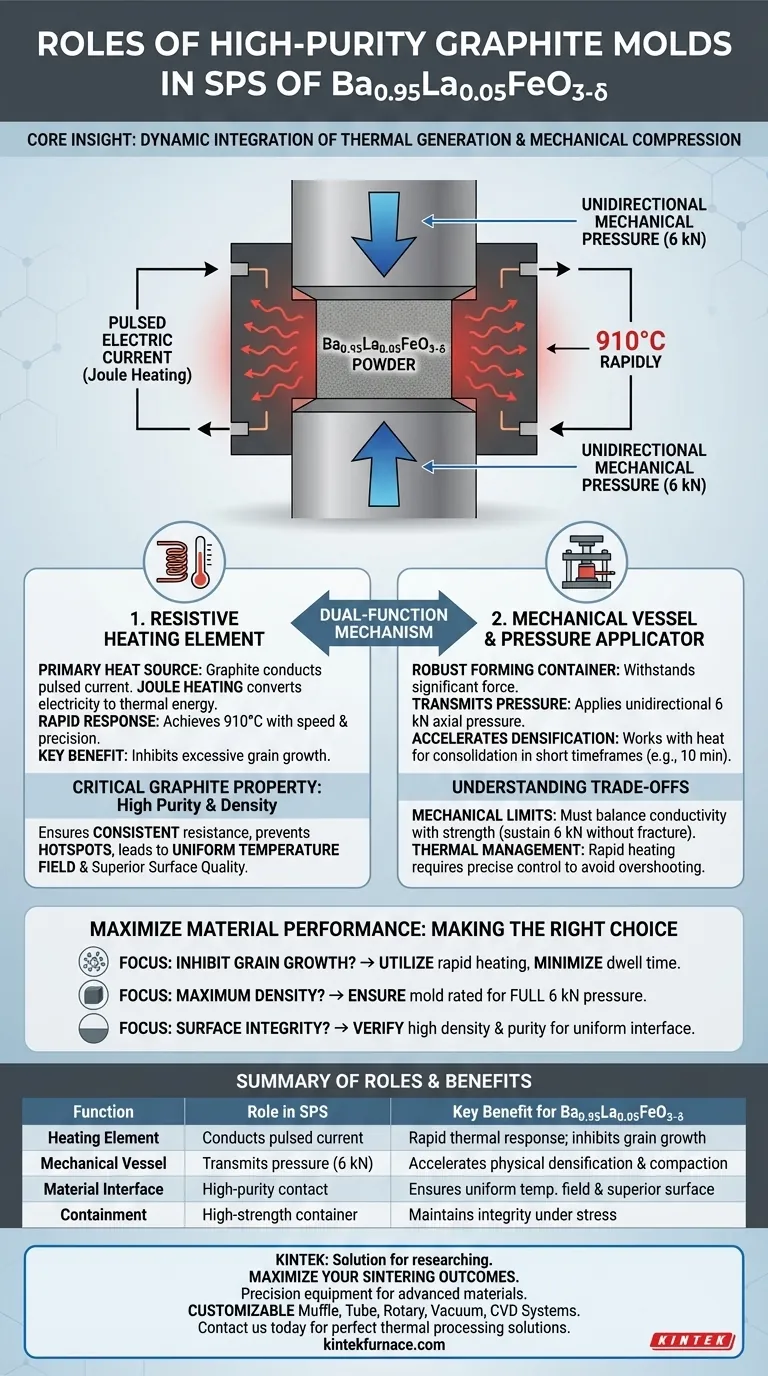

Dans le frittage par plasma d'étincelles (SPS) du Ba0.95La0.05FeO3-δ, les moules en graphite de haute pureté fonctionnent à la fois comme récipient mécanique et comme élément chauffant actif. Ces moules sont conçus pour contenir l'échantillon de poudre tout en appliquant simultanément une pression mécanique spécifique de 6 kN. De plus, ils utilisent leur résistance électrique intrinsèque pour convertir directement l'énergie électrique en chaleur, assurant une réponse thermique rapide tout au long du cycle de frittage.

Idée clé : Le moule en graphite n'est pas un simple outil passif ; c'est un composant dynamique qui intègre la génération thermique à la compression mécanique. Cette double fonctionnalité est essentielle pour obtenir une densification rapide tout en inhibant la croissance excessive des grains et la volatilisation des composants souvent observées dans le frittage conventionnel.

Le mécanisme à double fonction

Agir comme élément chauffant résistif

Contrairement aux fours conventionnels qui chauffent de l'extérieur vers l'intérieur, le moule en graphite sert de source de chaleur principale. En raison de son excellente conductivité électrique, le moule permet le passage de courants électriques pulsés.

Ce processus convertit le courant électrique en énergie thermique par chauffage Joule. Ce mécanisme permet au système d'atteindre et de maintenir des températures élevées (telles que 910°C) avec une rapidité et une précision exceptionnelles.

Application de pression mécanique

Le moule fonctionne comme un conteneur de formage robuste capable de supporter une force importante. Lors du traitement du Ba0.95La0.05FeO3-δ, il transmet une pression mécanique unidirectionnelle de 6 kN à la poudre.

Cette pression axiale est essentielle pour la compaction physique. Elle agit de concert avec la chaleur pour accélérer la densification, permettant au matériau de se consolider entièrement en peu de temps (par exemple, 10 minutes).

Propriétés critiques du matériau

L'importance de la pureté du graphite

L'efficacité du processus SPS dépend fortement de la pureté et de la densité du graphite utilisé. Ces caractéristiques du matériau déterminent directement l'uniformité du champ de température généré à l'intérieur du moule.

Le graphite de haute pureté garantit que la résistance électrique est constante dans tout le corps du moule. Cela évite les points chauds localisés qui pourraient entraîner un frittage inégal ou des défauts structurels dans le composite final.

Impact sur la qualité de surface

Au-delà de la densification interne, l'interface du moule détermine la finition extérieure de l'échantillon. Les moules en graphite de haute qualité donnent une qualité de surface finale supérieure au composite Ba0.95La0.05FeO3-δ.

Comprendre les compromis

Limitations mécaniques vs conductivité

Bien que le graphite offre une excellente conductivité, il a des limites mécaniques. Le moule doit être suffisamment résistant pour transmettre une pression de 6 kN, mais il n'est pas infiniment durable ; une pression excessive ou un choc thermique peut entraîner une fracture.

Gestion de l'environnement thermique

Le chauffage rapide fourni par le moule en graphite est très efficace, mais il crée un environnement thermique spécifique. Bien qu'il empêche les transformations de phase associées au frittage à long terme, la réponse thermique rapide nécessite un contrôle précis pour éviter de dépasser les températures cibles comme 910°C.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos échantillons de Ba0.95La0.05FeO3-δ, alignez vos paramètres de processus sur les capacités du moule :

- Si votre objectif principal est d'inhiber la croissance des grains : Utilisez la capacité du moule à chauffer rapidement pour minimiser le temps de maintien (visez environ 10 minutes à 910°C).

- Si votre objectif principal est la densité maximale : Assurez-vous que le moule est conçu pour supporter la pleine pression axiale de 6 kN sans déformation afin d'assurer une compaction uniforme.

- Si votre objectif principal est l'intégrité de la surface : Vérifiez la densité et la qualité de pureté de vos outils en graphite pour assurer un champ de température uniforme et une interface de contact lisse.

L'exploitation des rôles actifs du moule en graphite transforme le frittage d'un processus de chauffage passif en une technique de fabrication précise et multi-physique.

Tableau récapitulatif :

| Fonction | Rôle dans le processus SPS | Bénéfice clé pour le Ba0.95La0.05FeO3-δ |

|---|---|---|

| Élément chauffant | Conduit un courant pulsé pour le chauffage Joule | Réponse thermique rapide à 910°C ; inhibe la croissance des grains |

| Récipient mécanique | Transmet une pression unidirectionnelle (6 kN) | Accélère la densification physique et la compaction |

| Interface matériau | Contact graphite de haute pureté/densité | Assure un champ de température uniforme et une finition de surface supérieure |

| Confinement | Conteneur de formage à haute résistance | Maintient l'intégrité structurelle sous contrainte thermique/mécanique |

Maximisez les performances de vos matériaux avec KINTEK

La précision du frittage par plasma d'étincelles commence par un équipement de qualité supérieure. Que vous traitiez des céramiques avancées comme le Ba0.95La0.05FeO3-δ ou que vous développiez de nouveaux composites, KINTEK fournit les solutions haute performance dont vous avez besoin.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes spécialisés de moufle, tube, rotatifs, sous vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos exigences uniques de recherche et de production.

Prêt à améliorer vos résultats de frittage ? Contactez-nous dès aujourd'hui pour consulter nos experts et trouver la solution de traitement thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Pourquoi les tubes de quartz de haute pureté sont-ils utilisés dans les fours de combustion ? Débloquez des diagnostics optiques précis et une pureté

- Pourquoi un système de contrôle du débit de gaz porteur est-il nécessaire pour le traitement thermique des boues ? Assurer la précision et protéger l'équipement

- Quel est le rôle des moules en graphite de haute résistance dans le frittage d'alliages Al-Ti-Zr ? Maîtriser les performances du pressage à chaud sous vide

- Comment fonctionnent le creuset en quartz et le dispositif de descente dans la méthode Bridgman ? Croissance de précision pour les cristaux de CsPbBr3

- Pourquoi utilise-t-on une sonde d'échantillonnage en acier inoxydable refroidie par air ? Assurer une analyse précise de la combustion à haute température

- Pourquoi les électrolytes solides à base d'halogénures de terres rares doivent-ils être manipulés dans une boîte à gants ? Protégez vos matériaux de la dégradation

- Quels types de plateaux sont compatibles avec les éléments chauffants en SiC ? Choisissez le graphite ou les céramiques composites pour la résistance aux chocs thermiques.

- Quelles sont les fonctions principales des moules en graphite de haute pureté et du papier graphite dans le SPS ? Optimiser la qualité du frittage