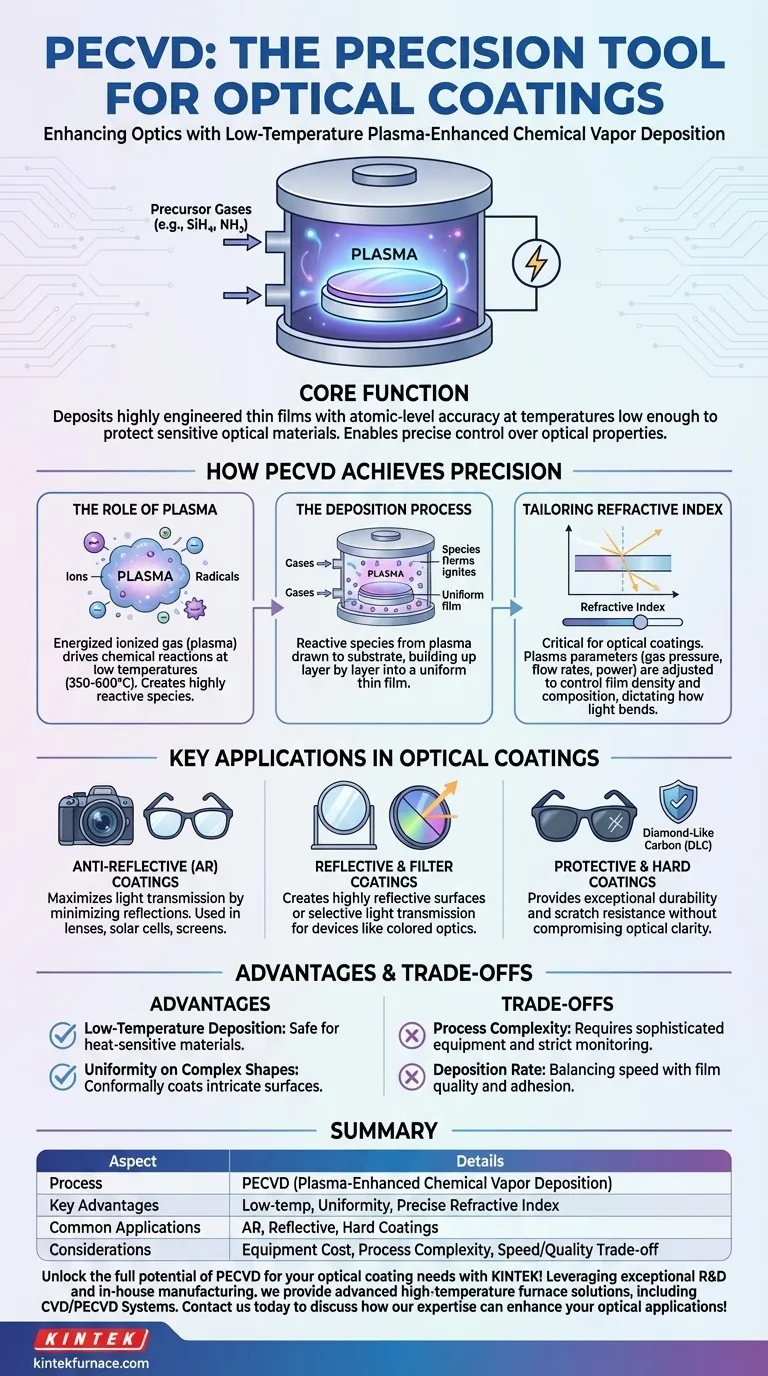

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) sert d'outil de précision pour déposer des couches minces hautement élaborées sur les composants optiques. Ce processus est fondamental pour créer des revêtements qui manipulent la lumière, tels que les couches antireflet sur les lentilles, et pour améliorer la durabilité des surfaces optiques avec des films durs et protecteurs. En contrôlant un environnement plasma, le PECVD permet aux fabricants de construire ces films avec une précision atomique à des températures suffisamment basses pour protéger les matériaux optiques sensibles.

Le rôle essentiel du PECVD en optique est sa capacité à utiliser un plasma à basse température pour créer des couches minces avec des propriétés optiques contrôlées avec précision. Cela permet d'améliorer tout, des lunettes aux capteurs avancés, sans endommager le composant sous-jacent.

Comment le PECVD assure un contrôle optique de précision

La puissance du PECVD réside dans son utilisation du plasma pour déclencher des réactions chimiques qui, autrement, nécessiteraient des températures élevées et destructrices. Cela donne aux ingénieurs un contrôle exceptionnel sur les caractéristiques du film final.

Le rôle du plasma

Le plasma, un gaz ionisé, est le moteur du processus PECVD. Il est créé en appliquant un champ électrique à des gaz précurseurs à l'intérieur d'une chambre à vide.

Ce plasma énergisé contient des ions et des radicaux hautement réactifs qui sont prêts à former un film solide, abaissant considérablement la température de dépôt requise par rapport aux méthodes conventionnelles.

Le processus de dépôt

Le processus commence par le placement du composant optique, ou substrat, dans une chambre à vide. Des gaz précurseurs, tels que le silane (SiH4) et l'ammoniac (NH3), sont ensuite introduits.

Un champ électrique allume les gaz en un plasma. Les espèces réactives du plasma sont ensuite attirées vers la surface du substrat, où elles se lient et s'accumulent couche par couche pour former un film mince, solide et uniforme.

Ajustement de l'indice de réfraction

Pour les revêtements optiques, l'indice de réfraction est la propriété la plus critique. Il dicte la façon dont la lumière se courbe ou se réfléchit lorsqu'elle frappe le film.

Le PECVD permet un réglage précis de cette propriété. En ajustant les paramètres du plasma – tels que la pression du gaz, les débits et la puissance électrique – les ingénieurs peuvent contrôler méticuleusement la densité et la composition chimique du film, fixant ainsi son indice de réfraction exact.

Applications clés dans les revêtements optiques

La polyvalence du PECVD permet une large gamme de revêtements fonctionnels essentiels à la performance et à la longévité de l'optique moderne.

Revêtements antireflet (AR)

Les réflexions entraînent une perte de lumière et des reflets indésirables. Le PECVD est utilisé pour déposer des couches de film simples ou multiples avec des indices de réfraction soigneusement sélectionnés qui provoquent une interférence destructive pour les ondes lumineuses réfléchies.

Cela maximise la transmission de la lumière, ce qui est essentiel pour les objectifs d'appareil photo, les verres de lunettes, les cellules solaires et les écrans d'affichage.

Revêtements réfléchissants et filtrants

Inversement, le PECVD peut être utilisé pour créer des revêtements hautement réfléchissants pour les miroirs ou des filtres optiques spécialisés.

En empilant des couches de matériaux avec des indices de réfraction élevés et faibles alternés, des longueurs d'onde spécifiques de lumière peuvent être sélectivement réfléchies ou transmises, permettant la création de dispositifs optiques colorés.

Revêtements protecteurs et durs

Les surfaces optiques, en particulier celles des produits de consommation comme les lunettes de soleil, doivent être durables. Le PECVD excelle dans le dépôt de films durs et transparents comme le Carbone de type diamant (DLC).

Ces revêtements offrent une résistance exceptionnelle à l'usure et aux rayures sans compromettre la clarté optique. Le processus est également connu pour sa capacité à revêtir uniformément des surfaces complexes et courbes, ce qui est un défi courant avec les composants optiques.

Comprendre les avantages et les compromis

Aucune technologie n'est une solution universelle. Comprendre les forces et les limites du PECVD est essentiel pour son application efficace.

Avantage : Dépôt à basse température

C'est l'avantage déterminant du PECVD. Avec des températures de processus typiques entre 350 et 600 °C, il peut revêtir en toute sécurité des matériaux sensibles à la température comme les polymères ou les dispositifs optiques pré-assemblés qui seraient endommagés par des processus à haute température.

Avantage : Uniformité sur des formes complexes

Le plasma aide les gaz précurseurs à revêtir de manière conforme des surfaces complexes et irrégulières. Cela garantit qu'une lentille ou un miroir avec une courbure complexe reçoit un film d'épaisseur et de qualité constantes sur toute sa surface.

Considération : Complexité du processus

La puissance du PECVD vient de son contrôle précis sur de nombreuses variables. Cela nécessite un équipement sophistiqué et coûteux, ainsi qu'une surveillance rigoureuse des flux de gaz, de la pression et de la puissance du plasma pour garantir des résultats reproductibles et de haute qualité.

Considération : Taux de dépôt

Bien que le PECVD puisse créer des films épais, il y a souvent un compromis direct entre la vitesse de dépôt et la qualité du film. Tenter d'accélérer trop le processus peut introduire des contraintes internes ou des défauts dans le film, compromettant potentiellement ses performances optiques ou son adhérence.

Application à votre objectif

Votre objectif spécifique déterminera la manière dont vous exploiterez la technologie PECVD.

- Si votre objectif principal est une transmission lumineuse maximale : Vous utiliserez le PECVD pour construire des revêtements antireflet multicouches avec des indices de réfraction précisément gradués.

- Si votre objectif principal est la durabilité et la résistance à l'usure : Vous utiliserez le PECVD pour déposer un revêtement dur et transparent comme le Carbone de type diamant (DLC) sur la surface la plus externe.

- Si votre objectif principal est le revêtement d'optiques complexes ou sensibles à la chaleur : Le processus à basse température du PECVD et son excellente couverture conforme en font le choix définitif par rapport aux alternatives à plus haute température.

En maîtrisant les paramètres du plasma, vous obtenez un contrôle direct sur l'interaction fondamentale entre la lumière et votre matériau.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise un plasma à basse température pour le dépôt de couches minces sur les composants optiques. |

| Avantages clés | Fonctionnement à basse température (350-600°C), revêtement uniforme sur des formes complexes, contrôle précis de l'indice de réfraction. |

| Applications courantes | Revêtements antireflet, revêtements réfléchissants/filtrants, revêtements durs protecteurs (par exemple, Carbone de type diamant). |

| Considérations | Nécessite un équipement sophistiqué, complexité du processus, compromis entre le taux de dépôt et la qualité du film. |

Libérez tout le potentiel du PECVD pour vos besoins en revêtements optiques avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température avancées, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que ce soit pour des couches antireflet, des films protecteurs durables ou des indices de réfraction sur mesure. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos applications optiques et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température