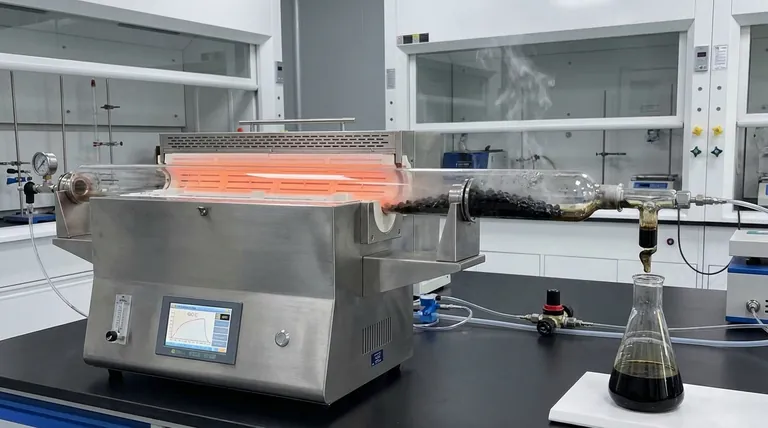

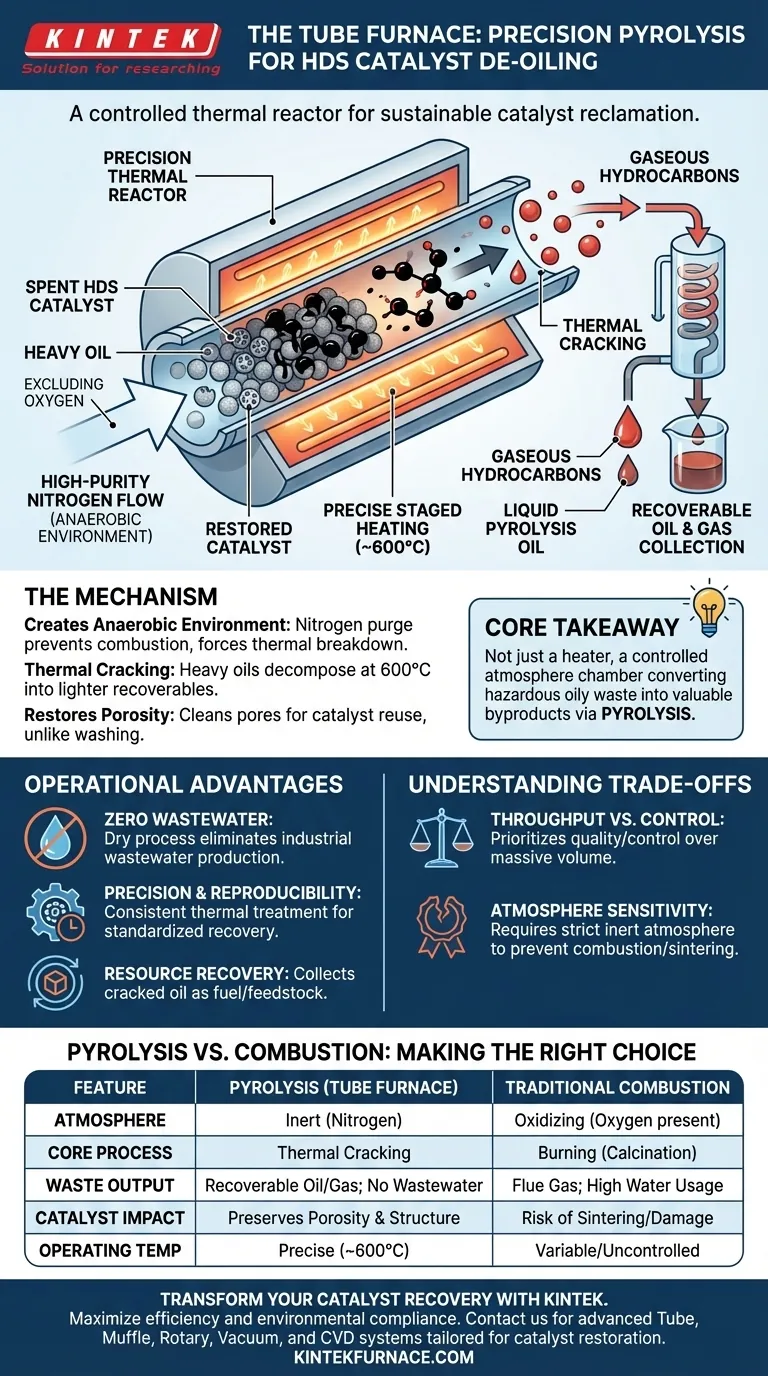

Le four tubulaire agit comme un réacteur thermique de précision qui crée les conditions anaérobies spécifiques nécessaires à la récupération des catalyseurs usagés. En utilisant de l'azote de haute pureté pour exclure l'oxygène et en maintenant des températures autour de 600°C, il force les contaminants d'huile lourde piégés dans le catalyseur à se décomposer thermiquement en hydrocarbures plus légers, nettoyant ainsi efficacement le matériau sans le fardeau environnemental des eaux usées.

Point clé : Le four tubulaire n'est pas simplement un appareil de chauffage ; c'est une chambre à atmosphère contrôlée qui remplace la combustion par la pyrolyse. Cela transforme les déchets huileux dangereux en sous-produits récupérables (gaz et huile liquide) tout en restaurant la structure poreuse du catalyseur pour sa réutilisation.

Le Mécanisme de Dégraissage par Pyrolyse

La fonction principale du four tubulaire dans cette application est de faciliter le craquage thermique sous des contrôles atmosphériques stricts. Ce processus élimine les contaminants que le lavage mécanique ne peut atteindre.

Création d'un Environnement Anaérobie

Le four utilise un flux d'azote de haute pureté pour purger l'oxygène de la chambre. C'est la différence essentielle entre la combustion et le craquage (pyrolyse).

En éliminant l'oxygène, le four empêche l'huile de s'enflammer, ce qui endommagerait la structure du catalyseur et produirait des émissions incontrôlées. Au lieu de cela, l'environnement force les liaisons chimiques de l'huile à se rompre uniquement sous l'effet de la chaleur.

Craquage Thermique des Huiles Lourdes

Le four emploie un chauffage étagé précis pour atteindre et maintenir une température cible, généralement autour de 600°C.

À cette température, les molécules d'huile lourdes et visqueuses qui obstruent le catalyseur ne peuvent pas survivre. Elles se craquent thermiquement (se décomposent) en molécules plus petites et plus légères. Celles-ci se transforment en hydrocarbures gazeux et en huile de pyrolyse liquide, qui se vaporisent et sortent du matériau.

Restauration de la Porosité du Catalyseur

L'objectif ultime de ce traitement thermique est la restauration physique du catalyseur.

Les catalyseurs d'hydrodésulfuration (HDS) usagés perdent de leur efficacité car leurs pores – les minuscules tunnels où se produisent les réactions – sont obstrués par l'huile résiduelle. Le four tubulaire vide efficacement ces pores, récupérant la surface nécessaire au bon fonctionnement du catalyseur.

Avantages Opérationnels du Four Tubulaire

Au-delà de la chimie de base, le four tubulaire offre des avantages opérationnels spécifiques qui le rendent supérieur à la calcination à l'air libre pour cette tâche particulière.

Zéro Génération d'Eaux Usées

L'un des avantages les plus significatifs est la conformité environnementale. Contrairement aux méthodes de lavage chimique, le processus de pyrolyse dans un four tubulaire est une technique sèche.

Étant donné que l'huile est convertie en gaz et en huile liquide collectable plutôt qu'éliminée par lavage à l'eau, le processus élimine la production d'eaux usées industrielles, simplifiant la gestion des déchets en aval.

Précision et Reproductibilité

Les fours tubulaires sont conçus pour une stabilité thermique élevée et un contrôle précis de l'atmosphère.

Qu'il s'agisse de sels résiduels ou de catalyseurs HDS, la capacité à réguler strictement les vitesses de chauffage et les temps de séjour garantit que chaque lot subit exactement le même stress thermique. Cette cohérence est essentielle pour des taux de récupération standardisés et pour s'assurer que le substrat du catalyseur n'est pas surchauffé ou endommagé.

Comprendre les Compromis

Bien que le four tubulaire soit très efficace pour le dégraissage, vous devez tenir compte des contraintes opérationnelles inhérentes à cette technologie.

Débit vs Contrôle

Les fours tubulaires privilégient le contrôle environnemental par rapport au volume massif.

Il s'agit généralement de systèmes discontinus ou à flux continu avec une surface transversale limitée. Bien qu'ils offrent un contrôle qualité supérieur pour le processus de dégraissage, leur débit peut être inférieur à celui des fours rotatifs à grande échelle ou des incinérateurs industriels utilisés pour des matériaux moins sensibles.

Sensibilité à l'Atmosphère

Le succès du processus repose entièrement sur l'intégrité de l'atmosphère inerte.

Si le flux d'azote est interrompu ou si un joint fuit, de l'oxygène entrera dans la chambre à 600°C. Cela fera passer instantanément le processus de pyrolyse contrôlée à une combustion incontrôlée, pouvant potentiellement fritter le catalyseur et détruire ses sites actifs.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser un four tubulaire pour la récupération des catalyseurs HDS dépend de vos priorités opérationnelles spécifiques.

- Si votre objectif principal est la conformité environnementale : Le four tubulaire est le choix optimal car il élimine la production d'eaux usées et permet la capture des composés organiques volatils.

- Si votre objectif principal est la longévité du catalyseur : Le contrôle précis de la température évite les chocs thermiques et le frittage, garantissant que la structure poreuse du catalyseur reste intacte pour une utilisation future.

- Si votre objectif principal est la récupération des ressources : Le processus anaérobie vous permet de collecter l'huile de pyrolyse liquide craquée comme source de combustible ou comme matière première chimique, plutôt que de la brûler comme déchet.

En exploitant l'atmosphère contrôlée d'un four tubulaire, vous transformez un problème d'élimination des déchets en une opportunité de récupération des ressources.

Tableau Récapitulatif :

| Caractéristique | Pyrolyse dans un Four Tubulaire | Combustion Traditionnelle |

|---|---|---|

| Atmosphère | Inerte (Azote de haute pureté) | Oxydante (Oxygène présent) |

| Processus Principal | Craquage Thermique | Combustion (Calcination) |

| Déchets Produits | Huile/Gaz Récupérables ; Pas d'Eaux Usées | Gaz de Combustion ; Forte Consommation d'Eau |

| Impact sur le Catalyseur | Préserve la Porosité et la Structure | Risque de Frittage/Endommagement |

| Température de Fonctionnement | Précise (Environ 600°C) | Souvent Variable/Non Contrôlée |

Transformez Votre Processus de Récupération de Catalyseur Aujourd'hui

Maximisez l'efficacité de votre laboratoire et votre conformité environnementale avec les solutions thermiques avancées de KINTEK. Forts d'une R&D experte et d'une fabrication de précision, nous fournissons des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance, spécialement conçus pour la restauration de catalyseurs et les applications de pyrolyse.

Que vous ayez besoin de taux de chauffage personnalisables pour des catalyseurs HDS sensibles ou d'un contrôle atmosphérique robuste pour éliminer les eaux usées industrielles, nos experts sont prêts à concevoir un système adapté à vos besoins uniques.

Prêt à améliorer votre traitement thermique ? Contactez-nous dès aujourd'hui pour obtenir un devis !

Guide Visuel

Références

- Hong Xin, Ganfeng Tu. Recovering Attached Crude Oil from Hydrodesulfurization Spent Catalysts. DOI: 10.3390/recycling10010010

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce qui distingue les fours tubulaires sous vide en termes de diversification des équipements ? Découvrez leur conception modulaire et leur contrôle de précision

- Comment un four tubulaire horizontal de haute précision facilite-t-il l'étape d'activation des catalyseurs ? Optimiser l'intégrité des pores

- Comment un four tubulaire à double zone facilite-t-il la croissance de monocristaux de Bi4I4 ? Maîtriser le contrôle précis du gradient thermique

- Comment un four électrique horizontal assure-t-il un contrôle thermique précis ? Obtenez une stabilité de température supérieure pour votre laboratoire

- Quelle est la fonction d'un rotamètre dans un four tubulaire ? Maîtrisez le débit de gaz avec précision pour une analyse thermique fiable

- Quelles sont les méthodes de traitement des eaux usées à l'aide d'un four tubulaire ?Solutions thermiques efficaces pour les effluents industriels

- Quel rôle joue un four à tube tombant (DTF) dans la combustion à grande échelle de la paille de blé ? Débloquez les données de performance industrielle

- Quelles sont les applications courantes des fours à tube en alumine ? Déverrouillez la précision dans le traitement des matériaux