Une pompe à vide à palettes est essentielle au durcissement des phénoliques car elle maintient une pression négative continue pour évacuer l'air emprisonné et les sous-produits chimiques générés pendant la réaction. Ce système d'échappement actif empêche les gaz volatils de rester piégés dans les couches du stratifié, garantissant ainsi que le matériau atteigne la densité et l'intégrité structurelle nécessaires.

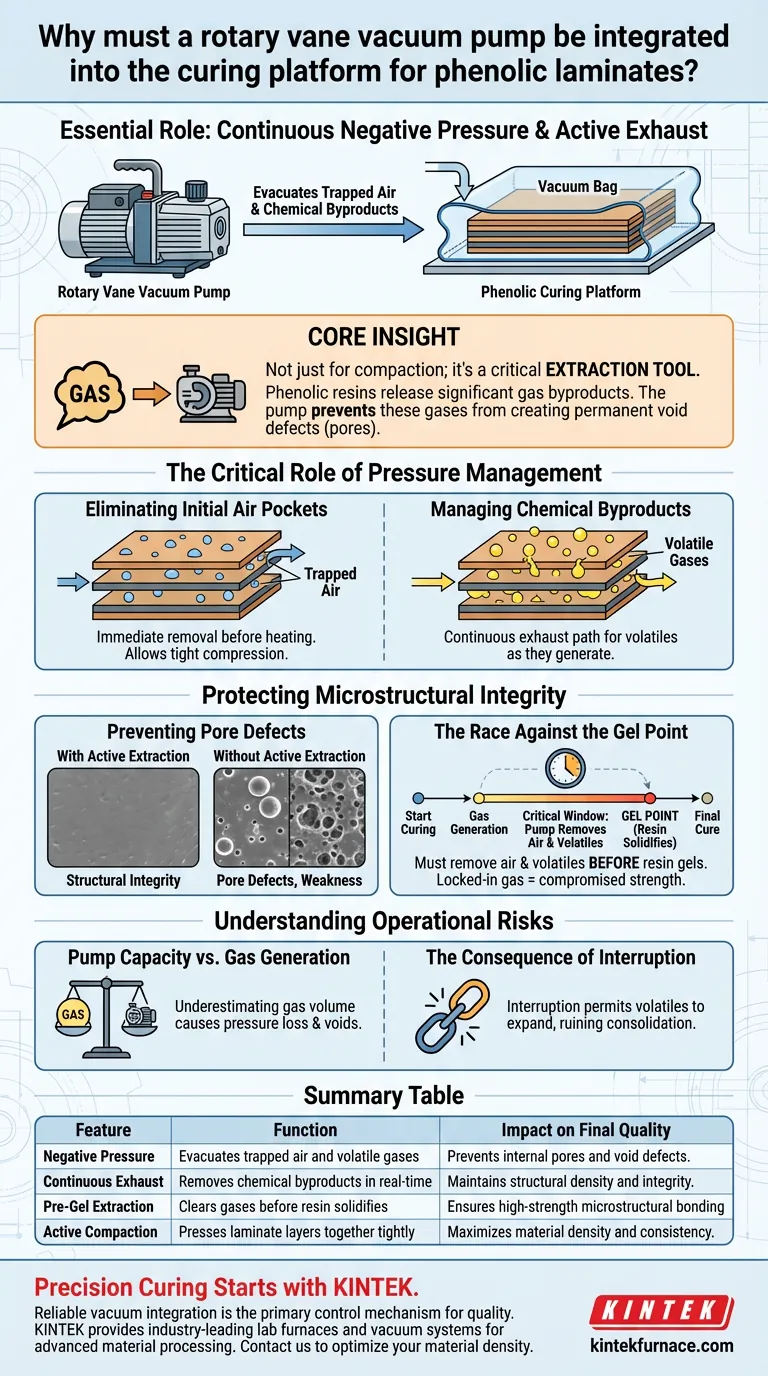

Idée centrale : Les résines phénoliques libèrent des sous-produits gazeux importants pendant le processus de durcissement. La pompe à vide ne sert pas seulement au compactage ; c'est un outil d'extraction essentiel qui empêche ces gaz de créer des défauts de vide permanents (pores) dans le matériau avant que la résine ne durcisse.

Le rôle essentiel de la gestion de la pression

Élimination des bulles d'air initiales

Avant même que le processus de durcissement ne chauffe, l'air est naturellement piégé entre les couches du stratifié.

La pompe à palettes facilite l'élimination immédiate de cet air. Cette évacuation initiale est cruciale pour permettre aux couches de se comprimer étroitement les unes contre les autres.

Gestion des sous-produits chimiques

Contrairement à certains autres systèmes de résine, les résines phénoliques génèrent des gaz volatils (sous-produits) lors de leur durcissement.

Si ces gaz ne sont pas éliminés, ils augmentent la pression à l'intérieur du sac sous vide. La pompe fournit un chemin d'échappement continu, aspirant ces volatils hors du système aussi rapidement qu'ils sont générés.

Protection de l'intégrité microstructurale

Prévention des défauts de pores

L'accumulation de gaz constitue une menace directe pour la microstructure du matériau.

Sans extraction sous vide active, ces gaz forment des bulles qui entraînent des défauts de pores. La pompe assure que ces volatils sont évacués plutôt que de devenir des vides permanents dans le composite.

La course contre le point de gélification

Le timing est le facteur le plus critique dans ce processus.

La pompe doit éliminer l'air et les volatils avant que la résine n'atteigne son point de gélification. Une fois que la résine gélifie (se solidifie), tout gaz restant est enfermé dans la matrice, compromettant définitivement la résistance de la pièce.

Comprendre les risques opérationnels

Capacité de la pompe vs. Génération de gaz

Un piège courant est de sous-estimer le volume de gaz produit par les résines phénoliques.

Si la pompe ne peut pas maintenir une pression négative face au taux de dégazage, le niveau de vide chutera. Cette perte de pression permet immédiatement aux vides de se nucléer et de croître.

La conséquence d'une interruption

La constance est non négociable pendant le cycle de durcissement.

Toute interruption du fonctionnement de la pompe avant le point de gélification permet au sac sous vide de se détendre. Cette détente permet aux volatils de se dilater instantanément, ruinant la consolidation des couches du stratifié.

Optimisation de votre stratégie de durcissement

Pour garantir des stratifiés phénoliques de haute qualité, alignez votre stratégie de vide sur vos objectifs de qualité spécifiques :

- Si votre objectif principal est la résistance structurelle : Assurez-vous que la pompe est dimensionnée pour maintenir des niveaux de vide élevés en continu jusqu'au-delà du point de gélification afin de maximiser la densité.

- Si votre objectif principal est l'élimination des défauts : Privilégiez la vérification des fuites du sac sous vide, en veillant à ce que le chemin d'extraction des gaz soit complètement dégagé.

Une intégration fiable du vide est le principal mécanisme de contrôle pour déterminer la qualité finale des composites phénoliques.

Tableau récapitulatif :

| Caractéristique | Fonction dans le durcissement des phénoliques | Impact sur la qualité finale |

|---|---|---|

| Pression négative | Évacue l'air emprisonné et les gaz volatils | Prévient les pores internes et les défauts de vide |

| Échappement continu | Élimine les sous-produits chimiques en temps réel | Maintient la densité et l'intégrité structurelle |

| Extraction avant gélification | Élimine les gaz avant la solidification de la résine | Assure une liaison microstructurale de haute résistance |

| Compactage actif | Presse fermement les couches du stratifié | Maximise la densité et la cohérence du matériau |

Le durcissement de précision commence avec KINTEK

Ne laissez pas les gaz volatils compromettre l'intégrité de vos composites phénoliques. KINTEK fournit des fours de laboratoire et des systèmes de vide de haute température de pointe — y compris des systèmes Muffle, Tube, Rotary et CVD — conçus pour répondre aux exigences rigoureuses du traitement des matériaux avancés. Nos équipes d'experts en R&D et en fabrication offrent des solutions personnalisables pour garantir que votre plateforme de durcissement maintient les niveaux de vide précis nécessaires à des résultats sans défauts.

Prêt à optimiser la densité de votre matériau ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Xiaodong He, Hualian Li. A Study on the Compaction Behavior and Parameter Sensitivity of Curing Phenolic Thermal Protection Material Strips. DOI: 10.3390/polym17081045

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels types de plateaux sont compatibles avec les éléments chauffants MoSi2 ? Assurez des performances et une longévité optimales

- Comment fonctionnent le creuset en quartz et le dispositif de descente dans la méthode Bridgman ? Croissance de précision pour les cristaux de CsPbBr3

- Quelle est la fonction d'une étuve de laboratoire dans le prétraitement des films de SnO2 ? Assurer la stabilisation du film sans fissures

- Pourquoi un bateau en quartz est-il considéré comme un outil de support essentiel pour la synthèse par pyrolyse catalytique des nanotubes de carbone ?

- Quel rôle joue un creuset en corindon dans le processus de frittage de la céramique ? Assurer l'intégrité des matériaux de haute pureté

- Quelles fonctions clés remplissent les moules en graphite de haute résistance ? Optimiser le succès du frittage par pressage à chaud de Al2O3/TiC

- Pourquoi un système à vide poussé est-il nécessaire pour sceller les tubes de quartz ? Synthèse d'alliages chalcogénures ultra-purs

- Pourquoi le scellage sous vide dans des tubes de quartz de haute pureté est-il nécessaire pour la synthèse de FexTaSe2 ? Maîtriser la croissance cristalline