Dans les réactions chimiques, un four rotatif agit comme un réacteur dynamique à haute température pour le traitement des matériaux solides. Son rôle principal est de combiner une chaleur intense avec un mélange mécanique continu, garantissant que les transformations chimiques telles que la synthèse, la calcination ou la pyrolyse se produisent de manière uniforme et complète dans l'ensemble du matériau en vrac.

L'idée cruciale est que la valeur d'un four rotatif ne réside pas seulement dans la chaleur qu'il fournit, mais dans sa rotation constante. Ce mouvement de culbutage garantit une exposition uniforme à la chaleur et un mélange des réactifs, ce qui est la clé pour obtenir des résultats cohérents dans les réactions chimiques à l'état solide.

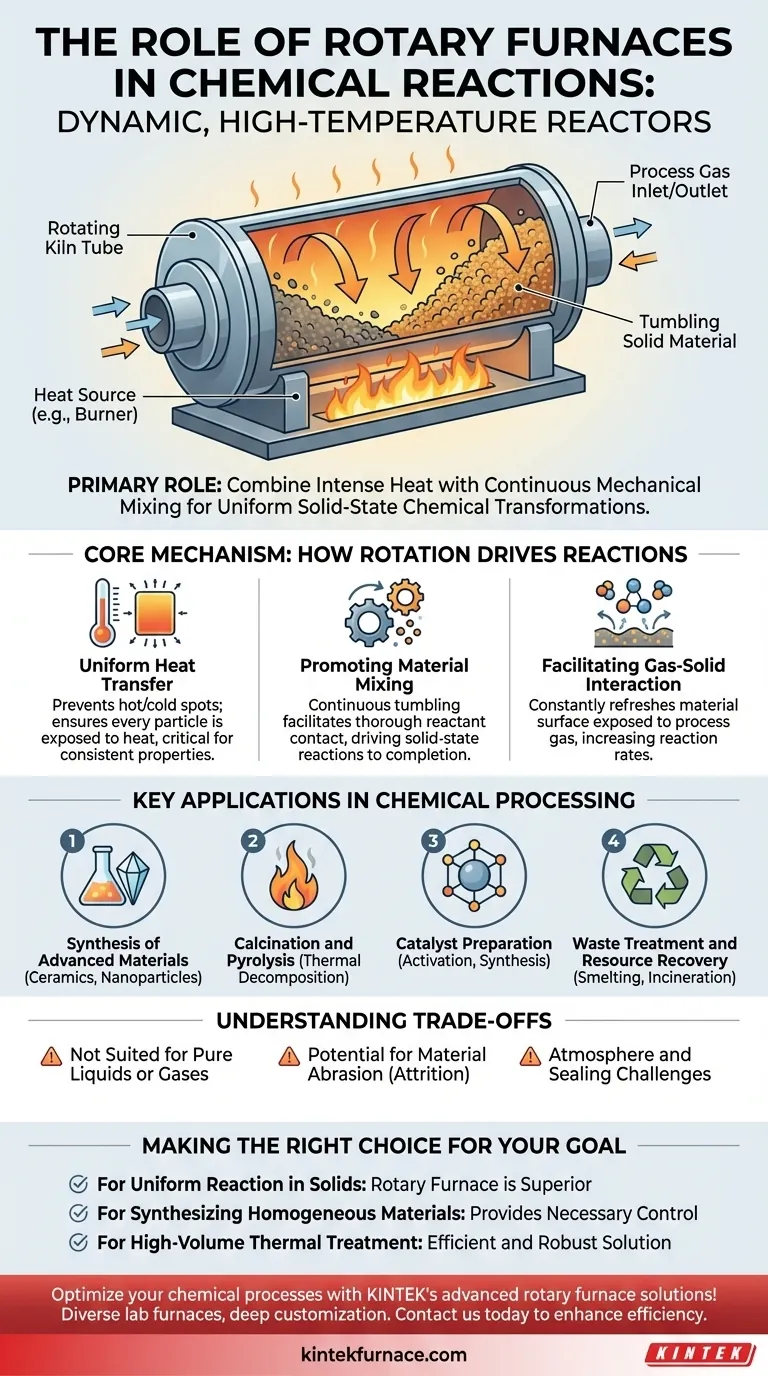

Le mécanisme central : comment la rotation entraîne les réactions

Un four rotatif est fondamentalement différent d'un four statique. Son tube rotatif, ou son four, est le moteur qui facilite des résultats chimiques spécifiques en manipulant physiquement le matériau traité.

Assurer un transfert de chaleur uniforme

Le culbutage constant expose chaque particule du matériau à la source de chaleur et aux parois chaudes du four. Cela empêche la formation de points chauds sur l'extérieur et de noyaux froids et non réagis à l'intérieur du lit de matériau.

Cette uniformité est essentielle pour les réactions où le contrôle de la température détermine directement les propriétés, la phase et la pureté du produit final.

Promouvoir le mélange des matériaux

Pour que les réactions à l'état solide se produisent, les réactifs doivent être en contact physique étroit. Le mouvement de cascade et de roulement à l'intérieur du four mélange continuellement les poudres ou les granulés.

Cela garantit que les différents composants réagissent complètement les uns avec les autres, menant la réaction à terme bien plus efficacement qu'un procédé statique ne le permettrait.

Faciliter l'interaction gaz-solide

De nombreux procédés chimiques, comme la calcination ou la grillage, nécessitent une interaction entre le matériau solide et une atmosphère gazeuse spécifique.

La rotation renouvelle constamment la surface du matériau exposée au gaz de procédé. Cela augmente considérablement la vitesse des réactions telles que l'oxydation, la réduction ou l'élimination des composés volatils comme l'eau et le dioxyde de carbone.

Applications clés dans le traitement chimique

La combinaison unique de chaleur et de mouvement rend les fours rotatifs exceptionnellement polyvalents. Ils sont une technologie de base dans la science des matériaux, la métallurgie et les industries environnementales.

Synthèse de matériaux avancés

Les fours rotatifs sont utilisés pour créer de nouveaux matériaux avec des propriétés chimiques et structurelles précises. Cela comprend la synthèse de céramiques haute performance, de poudres métalliques pour le frittage et de matériaux avancés tels que les nanoparticules.

L'environnement contrôlé garantit que le produit final est homogène et répond à des spécifications strictes.

Calcination et pyrolyse

La calcination est un procédé de chauffage d'un solide à haute température pour provoquer un changement chimique ou éliminer les substances volatiles. La pyrolyse est la décomposition thermique en l'absence d'oxygène.

Les fours rotatifs excellent dans ces tâches, en particulier pour les matériaux granulaires ou pulvérulents. Ils sont largement utilisés dans le traitement chimique et pour la récupération de substances précieuses à partir de sous-produits industriels.

Préparation de catalyseurs

La performance d'un catalyseur chimique dépend souvent de sa structure et de sa surface spécifique.

L'utilisation d'un four rotatif permet le traitement thermique précis nécessaire pour activer les catalyseurs ou les synthétiser, assurant des propriétés uniformes essentielles à leur activité catalytique.

Traitement des déchets et récupération de ressources

En métallurgie et en gestion environnementale, les fours rotatifs sont des bêtes de somme. Ils sont utilisés pour fondre les métaux à partir de minerais, récupérer le plomb des ferrailles de batteries et incinérer en toute sécurité les déchets dangereux.

La nature robuste et le mélange efficace de ces fours les rendent idéaux pour traiter des matériaux hétérogènes comme les ferrailles industrielles et les sous-produits.

Comprendre les compromis

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Non adaptés aux liquides ou aux gaz

La conception est optimisée pour le traitement des solides, des poudres et des boues. Ils ne sont pas l'outil approprié pour les réactions purement en phase liquide ou gazeuse, où d'autres types de réacteurs comme les CSTR ou les lits fixes sont supérieurs.

Risque d'abrasion du matériau

L'action de culbutage continue peut être un inconvénient pour les matériaux très délicats ou friables. Ce stress mécanique peut provoquer une dégradation des particules (attrition), ce qui peut être indésirable pour certaines applications.

Défis liés à l'atmosphère et à l'étanchéité

Bien qu'une atmosphère contrôlée soit réalisable, maintenir un joint hermétique parfait sur un équipement rotatif de grande taille peut être plus complexe et coûteux qu'avec un four discontinu statique. C'est une considération pour les réactions nécessitant des atmosphères inertes de très haute pureté.

Faire le bon choix pour votre objectif

La sélection d'une méthode de traitement thermique dépend entièrement de la forme de votre matériau et du résultat chimique souhaité.

- Si votre objectif principal est d'obtenir une réaction uniforme dans une poudre ou un granulé solide : Un four rotatif est le choix supérieur pour assurer un mélange complet et une distribution de chaleur cohérente.

- Si votre objectif principal est de synthétiser des matériaux homogènes comme des céramiques ou des catalyseurs : L'environnement dynamique d'un four rotatif offre le contrôle nécessaire pour produire des matériaux aux propriétés cohérentes.

- Si votre objectif principal est le traitement thermique à haut volume de solides en vrac ou de déchets : La capacité de traitement continu et la conception robuste d'un four rotatif industriel en font la solution la plus efficace.

En fin de compte, la capacité unique du four rotatif à combiner la chaleur avec le mouvement constant en fait un outil indispensable pour manipuler la chimie des matériaux solides.

Tableau récapitulatif :

| Aspect | Rôle dans les réactions chimiques |

|---|---|

| Transfert de chaleur uniforme | Prévient les points chauds et les noyaux froids pour un contrôle constant de la température. |

| Mélange des matériaux | Assure un contact complet des réactifs pour des réactions complètes à l'état solide. |

| Interaction gaz-solide | Améliore les vitesses de réaction en renouvelant les surfaces des matériaux avec des gaz de procédé. |

| Applications clés | Synthèse, calcination, pyrolyse, préparation de catalyseurs et traitement des déchets. |

Optimisez vos procédés chimiques avec les solutions de fours rotatifs avancées de KINTEK ! Tirant parti de la R&D exceptionnelle et de la fabrication interne, nous fournissons à divers laboratoires des fours à haute température adaptés aux réactions à l'état solide. Notre gamme de produits, y compris les fours rotatifs, les fours à moufle, à tube, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et obtenir des résultats cohérents dans vos applications !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé