À la base, un four en porcelaine en métallurgie est une chambre à haute température utilisée pour des processus de traitement thermique spécifiques. Il sert principalement à exécuter deux fonctions critiques : le recuit, qui ramollit les métaux et soulage les contraintes internes, et le frittage, qui fusionne les poudres métalliques en une masse solide et dense. Ces processus modifient fondamentalement la structure interne d'un métal pour obtenir les propriétés mécaniques souhaitées.

Le terme « four en porcelaine » fait souvent référence à un four de traitement thermique à usage général. La décision véritablement critique en métallurgie ne concerne pas le matériau du four lui-même, mais le choix du bon processus — comme le frittage ou le recuit — et du bon environnement — comme le vide ou une atmosphère inerte — pour obtenir un résultat matériel spécifique.

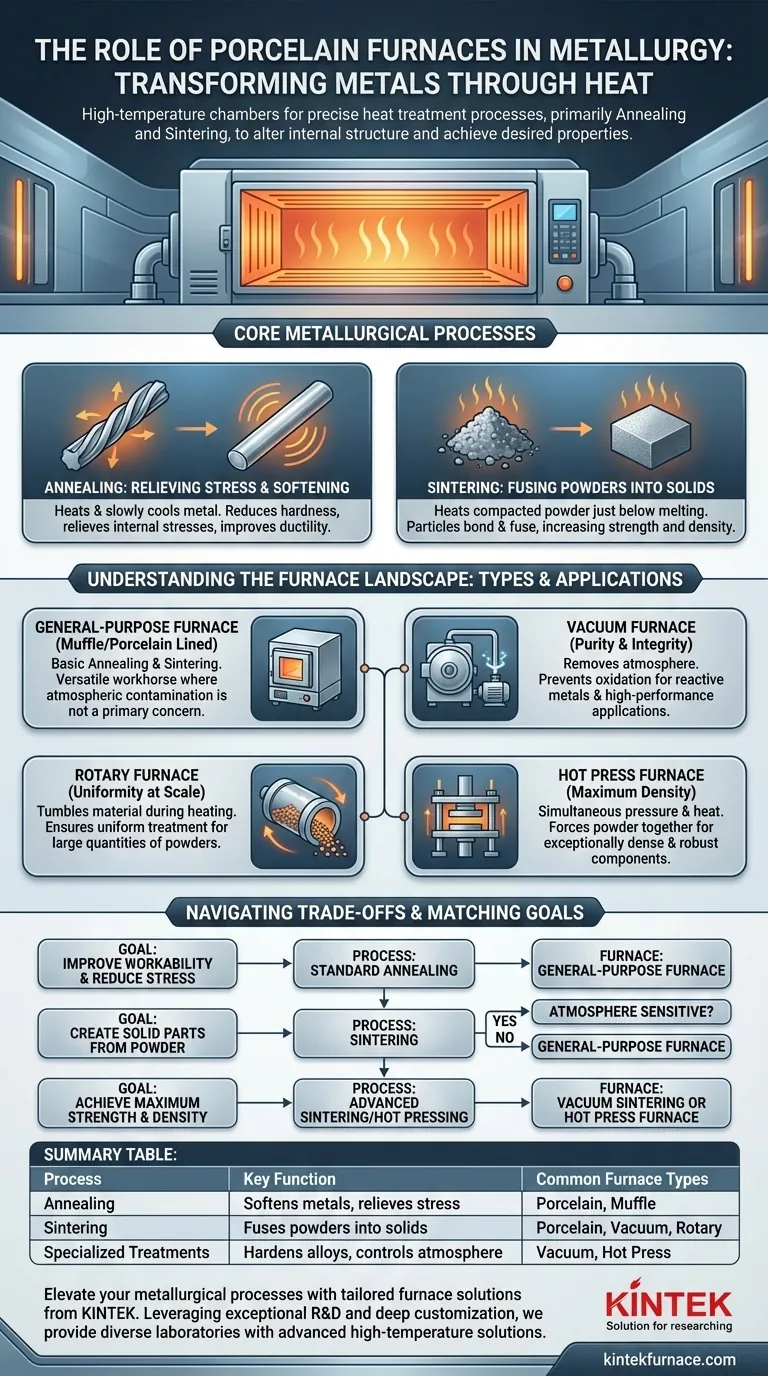

Les Processus Métallurgiques Fondamentaux

Pour comprendre le rôle du four, il faut d'abord comprendre les processus transformateurs qu'il permet. Ces traitements basés sur la chaleur sont fondamentaux pour la métallurgie moderne, en particulier dans le domaine de la métallurgie des poudres.

Frittage : Fusion des poudres en solides

Le frittage est le processus consistant à prendre de la poudre métallique compactée et à la chauffer à une température juste en dessous de son point de fusion.

Cette chaleur intense provoque la liaison et la fusion des particules individuelles, créant un composant solide ou poreux. L'objectif principal est d'augmenter la résistance et la densité du matériau.

Recuit : Soulager les contraintes internes

Le recuit est un processus de traitement thermique qui modifie la microstructure d'un métal pour le rendre plus malléable.

En chauffant un métal à une température spécifique puis en le refroidissant lentement, vous pouvez réduire la dureté, soulager les contraintes internes dues au travail antérieur, et améliorer considérablement sa ductilité (capacité à être étiré ou tiré).

Traitement Thermique Spécialisé : Pour les Alliages Avancés

Au-delà du recuit général, les fours sont utilisés pour des traitements hautement spécifiques des alliages sujets à l'oxydation comme le titane ou certains aciers inoxydables.

Ces processus, tels que le durcissement et le revenu, nécessitent un contrôle précis de la température et souvent une atmosphère contrôlée pour atteindre leurs caractéristiques finales de haute performance sans contamination.

Comprendre le Paysage des Fours

Bien que « four en porcelaine » soit un terme valable, il est plus utile de penser en termes de capacités des fours. Différents objectifs métallurgiques exigent différents types de fours.

Fours à Usage Général : Le Cheval de Travail

Cette catégorie, qui comprend de nombreux fours à moufle avec revêtement en porcelaine, est utilisée pour le recuit et le frittage de base lorsque la contamination atmosphérique n'est pas une préoccupation majeure. Ce sont les chevaux de bataille polyvalents pour de nombreuses tâches de traitement thermique.

Fours à Vide : Pour la Pureté et l'Intégrité

Pour les métaux réactifs ou les applications haute performance, tout oxygène ou azote atmosphérique est un contaminant.

Un four à vide élimine l'atmosphère de la chambre avant le chauffage. Cela empêche l'oxydation et garantit que les pièces en poudre métallique sont frittées avec une distorsion minimale et une pureté maximale.

Fours Rotatifs : Pour l'Uniformité à l'Échelle

Lors de la production de grandes quantités de poudres métalliques ou d'abrasifs céramiques, la cohérence est essentielle.

Un four rotatif fait culbuter le matériau pendant le chauffage, garantissant que chaque particule reçoit un traitement thermique uniforme. Cela se traduit par des propriétés matérielles hautement cohérentes sur l'ensemble d'un lot.

Fours à Pressage à Chaud : Pour une Densité Maximale

Certaines applications nécessitent des composants avec une densité théorique proche de 100 % et une résistance supérieure.

Un four à pressage à chaud est un outil spécialisé qui applique simultanément une pression et une chaleur immenses. Cela force les particules de poudre métallique à se rapprocher pendant le frittage, créant des composants finaux exceptionnellement denses et robustes.

Comprendre les Compromis

Choisir le bon four est une question d'équilibre entre le coût, la complexité et les propriétés matérielles souhaitées. Il n'y a pas d'option unique « meilleure », seulement l'option la plus appropriée pour la tâche.

Contrôle de l'Atmosphère contre Coût

Un four à vide offre l'environnement le plus pur, mais il est beaucoup plus complexe et coûteux à utiliser qu'un four atmosphérique standard. Cet investissement n'est justifié que lorsque l'on travaille avec des matériaux sensibles ou pour des pièces critiques pour la mission.

Densité Finale contre Complexité du Processus

Le frittage simple dans un four à usage général est un processus direct. L'obtention de la densité maximale avec un four à pressage à chaud, cependant, nécessite un équipement plus complexe et un contrôle précis à la fois de la température et de la pression, ce qui augmente les coûts opérationnels.

Débit contre Spécialisation

Un four rotatif est excellent pour traiter de grands volumes de poudre de manière uniforme. Cependant, il n'est pas adapté pour créer un seul grand composant préformé, où un four à vide ou à pressage à chaud stationnaire serait nécessaire.

Adapter le Processus à Votre Objectif Métallurgique

Votre choix final dépend entièrement de ce que vous essayez d'obtenir avec le matériau.

- Si votre objectif principal est d'améliorer la maniabilité et de réduire le stress : Un processus de recuit standard dans un four à moufle ou en porcelaine à usage général est votre solution la plus directe.

- Si votre objectif principal est de créer des pièces solides à partir de poudre métallique : Le frittage est le processus requis, et votre choix entre un four standard et un four à vide dépendra de la sensibilité du métal à la contamination atmosphérique.

- Si votre objectif principal est d'atteindre une résistance et une densité maximales pour une pièce haute performance : Des méthodes avancées comme le frittage sous vide ou, pour des performances ultimes, le pressage à chaud sont nécessaires.

En fin de compte, le four est l'outil, mais comprendre le processus métallurgique sous-jacent est ce qui vous permet de créer des matériaux avec intention et précision.

Tableau Récapitulatif :

| Processus | Fonction Clé | Types de Fours Courants |

|---|---|---|

| Recuit | Ramollit les métaux, soulage les contraintes | Porcelaine, Moufle |

| Frittage | Fait fusionner les poudres en solides | Porcelaine, Vide, Rotatif |

| Traitements Spécialisés | Durcit les alliages, contrôle l'atmosphère | Vide, Pressage à Chaud |

Prêt à élever vos processus métallurgiques avec des solutions de fours sur mesure ? Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à moufle, les fours tubulaires, les fours rotatifs, les fours à vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats matériels supérieurs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO