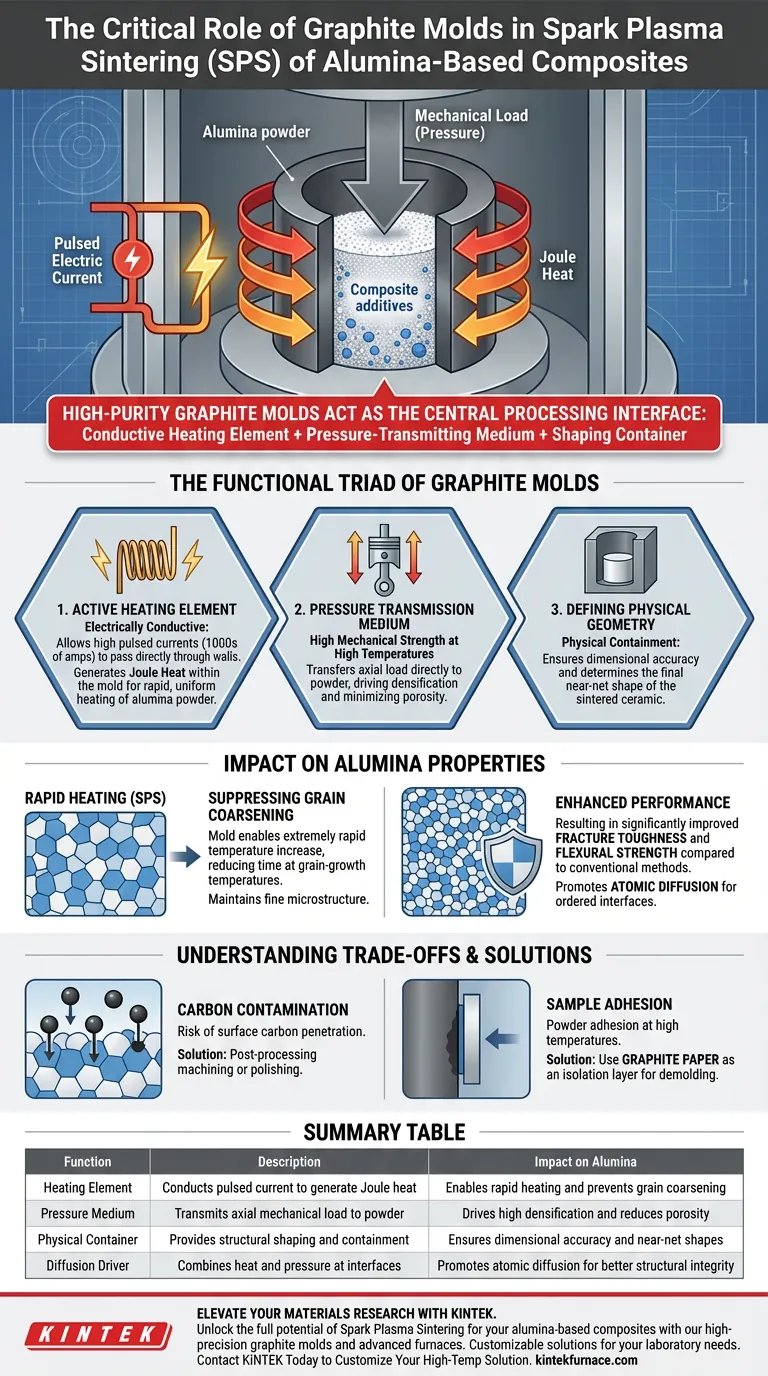

Les moules en graphite de haute pureté servent d'interface de traitement centrale dans le frittage par plasma d'étincelles (SPS), servant simultanément d'élément chauffant conducteur, de milieu de transmission de pression et de récipient de mise en forme. En convertissant le courant électrique pulsé directement en chaleur de Joule tout en appliquant une charge mécanique, ces moules permettent le couplage thermique et mécanique rapide nécessaire au frittage des composites à base d'alumine.

Point clé à retenir L'avantage unique des moules en graphite dans le SPS réside dans leur capacité à faciliter des vitesses de chauffage extrêmement rapides. Ce traitement thermo-mécanique rapide supprime le grossissement des grains dans les céramiques d'alumine, ce qui est directement responsable d'une ténacité à la fracture et d'une résistance à la flexion considérablement améliorées par rapport aux méthodes de frittage conventionnelles.

La triade fonctionnelle des moules en graphite

Agir comme élément chauffant actif

Contrairement aux fours conventionnels qui chauffent de l'extérieur vers l'intérieur, les moules en graphite sont conducteurs d'électricité.

Ils permettent à des courants pulsés élevés (souvent des milliers d'ampères) de traverser directement les parois du moule. Ce courant génère de la chaleur de Joule à l'intérieur du moule lui-même, transférant immédiatement l'énergie thermique à la poudre d'alumine pour un chauffage très efficace et uniforme.

Transmission de la pression mécanique

Le graphite possède une résistance mécanique élevée, même à des températures de frittage élevées.

Cela permet au moule d'agir comme un milieu de transmission de pression, transférant les charges axiales (pression externe) directement aux particules de poudre. Cette pression est essentielle pour piloter la densification du composite d'alumine et minimiser la conductivité thermique du réseau.

Définition de la géométrie physique

Au niveau le plus élémentaire, le moule assure le confinement physique de la poudre.

Il garantit la précision dimensionnelle de l'échantillon pendant le processus de consolidation sous haute pression. Cette capacité de mise en forme détermine la forme finale quasi nette de la céramique frittée.

Impact sur les propriétés de l'alumine

Suppression du grossissement des grains

Le rôle le plus critique du moule en graphite dans ce contexte est de permettre des augmentations rapides de température.

Comme le moule chauffe très rapidement, l'alumine passe moins de temps à des températures critiques de croissance des grains. Cela supprime le "grossissement" (agrandissement) des grains, maintenant une microstructure fine qui est supérieure aux matériaux traités lentement.

Amélioration des performances mécaniques

La préservation d'une structure de grains fins est directement corrélée aux limites mécaniques.

En empêchant la croissance des grains, le processus augmente considérablement la ténacité à la fracture et la résistance à la flexion de la céramique d'alumine finale. La capacité du moule à faciliter un frittage rapide est le principal moteur de ces caractéristiques mécaniques améliorées.

Promotion de la diffusion atomique

La combinaison de la chaleur et de la pression directes crée un environnement propice à la diffusion atomique.

Cela conduit à la formation d'interfaces ordonnées avec des caractéristiques semi-cohérentes entre les matériaux composites. Ces interfaces sont essentielles pour l'intégrité structurelle et l'optimisation des propriétés thermiques.

Comprendre les compromis

Diffusion du carbone et contamination

Les moules en graphite sont à base de carbone, ce qui crée un risque de pénétration d'atomes de carbone à la surface du composite d'alumine.

Cela peut altérer les propriétés mécaniques de l'extérieur. Il est d'usage de usiner ou de polir la couche de surface de l'échantillon fritté pour éliminer cette contamination avant les tests de performance.

Adhésion de l'échantillon

À des températures et pressions élevées, les poudres céramiques peuvent adhérer ou réagir avec les parois du moule.

Pour éviter cela, du papier graphite est souvent utilisé comme couche d'isolation entre le moule et la poudre. Ce revêtement garantit que l'échantillon peut être démoulé sans dommage et maintient une distribution uniforme du courant.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité des moules en graphite dans votre processus SPS, tenez compte de vos objectifs matériels spécifiques :

- Si votre objectif principal est une résistance élevée : Privilégiez des vitesses de chauffage rapides facilitées par la conductivité du moule pour supprimer la croissance des grains et maximiser la résistance à la flexion.

- Si votre objectif principal est la pureté de surface : Tenez compte de l'élimination nécessaire post-traitement de la couche de surface contaminée par le carbone, ou utilisez des revêtements en papier graphite.

- Si votre objectif principal est la densité : Tirez parti de la résistance à haute température du moule pour appliquer la pression maximale admissible, favorisant la diffusion atomique et fermant la porosité.

Le moule en graphite n'est pas juste un conteneur ; c'est le moteur actif qui favorise les avantages microstructuraux uniques du processus SPS.

Tableau récapitulatif :

| Fonction | Description | Impact sur les composites d'alumine |

|---|---|---|

| Élément chauffant | Conduit le courant pulsé pour générer de la chaleur de Joule | Permet un chauffage rapide et empêche le grossissement des grains |

| Milieu de pression | Transmet la charge mécanique axiale à la poudre | Favorise une densification élevée et réduit la porosité |

| Conteneur physique | Assure la mise en forme structurelle et le confinement | Garantit la précision dimensionnelle et les formes quasi nettes |

| Moteur de diffusion | Combine chaleur et pression aux interfaces | Favorise la diffusion atomique pour une meilleure intégrité structurelle |

Élevez votre recherche sur les matériaux avec KINTEK

Libérez tout le potentiel du frittage par plasma d'étincelles pour vos composites à base d'alumine. KINTEK fournit des moules en graphite de haute précision et des systèmes de fours à haute température avancés conçus pour répondre aux exigences rigoureuses de la science des matériaux moderne.

Soutenu par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD personnalisables, adaptés à vos besoins de laboratoire uniques. Que vous cherchiez à supprimer le grossissement des grains ou à maximiser la ténacité à la fracture, notre équipe technique est prête à vous aider.

Contactez KINTEK dès aujourd'hui pour personnaliser votre solution haute température

Guide Visuel

Références

- Yufei Sun, Dairong Chen. Recent Advancements in Alumina-Based High-Temperature Insulating Materials: Properties, Applications, and Future Perspectives. DOI: 10.70322/htm.2025.10001

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi utilise-t-on une tige d'agitation en verre de quartz de haute pureté pour la dispersion des phosphores ? Avantages clés pour la pureté du verre optique

- Quelle est la fonction d'une pompe à vide à palettes tournantes dans un système d'élimination du mercure sous vide thermique ? Améliorer l'efficacité de l'évaporation

- Comment les moules à lingots en fonte à gravité affectent-ils la qualité du moulage ? Optimiser la microstructure des alliages d'aluminium

- Quelle est l'importance du creuset en quartz dans la croissance cristalline du BPEA ? Essentiel pour la pureté et la performance

- Pourquoi un bateau en quartz de haute pureté doit-il être utilisé pour la pyrolyse du catalyseur Co-Fe-NC ? Assurer la pureté maximale du catalyseur

- Quelles sont les fonctions structurelles du récipient en verre de quartz à double chambre ? Optimisation de l'analyse des vapeurs d'alliages de magnésium

- Quel rôle le creuset en alumine de haute pureté joue-t-il dans la fusion du verre tellurite ? Assurer la pureté optique et la stabilité

- Un tube de travail est-il inclus avec le four ? Personnalisez votre installation pour des performances optimales