L'efficacité principale d'un four rotatif provient de sa conception fondamentale : un baril incliné et rotatif combiné à des éléments chauffants externes de haute qualité. Cette combinaison garantit que le matériau à l'intérieur est constamment agité et avance, ce qui expose chaque particule à une température constante. Ce processus dynamique permet un chauffage exceptionnellement uniforme et une opération continue à haut débit.

Le véritable avantage d'un four rotatif n'est pas simplement l'application de chaleur, mais la manière intelligente dont elle est transférée. En agitant continuellement le matériau dans une zone chauffée contrôlée avec précision, il maximise le contact thermique avec chaque particule, assurant un niveau d'uniformité et d'efficacité énergétique que les méthodes statiques par lots peinent à égaler.

La mécanique d'un transfert de chaleur supérieur

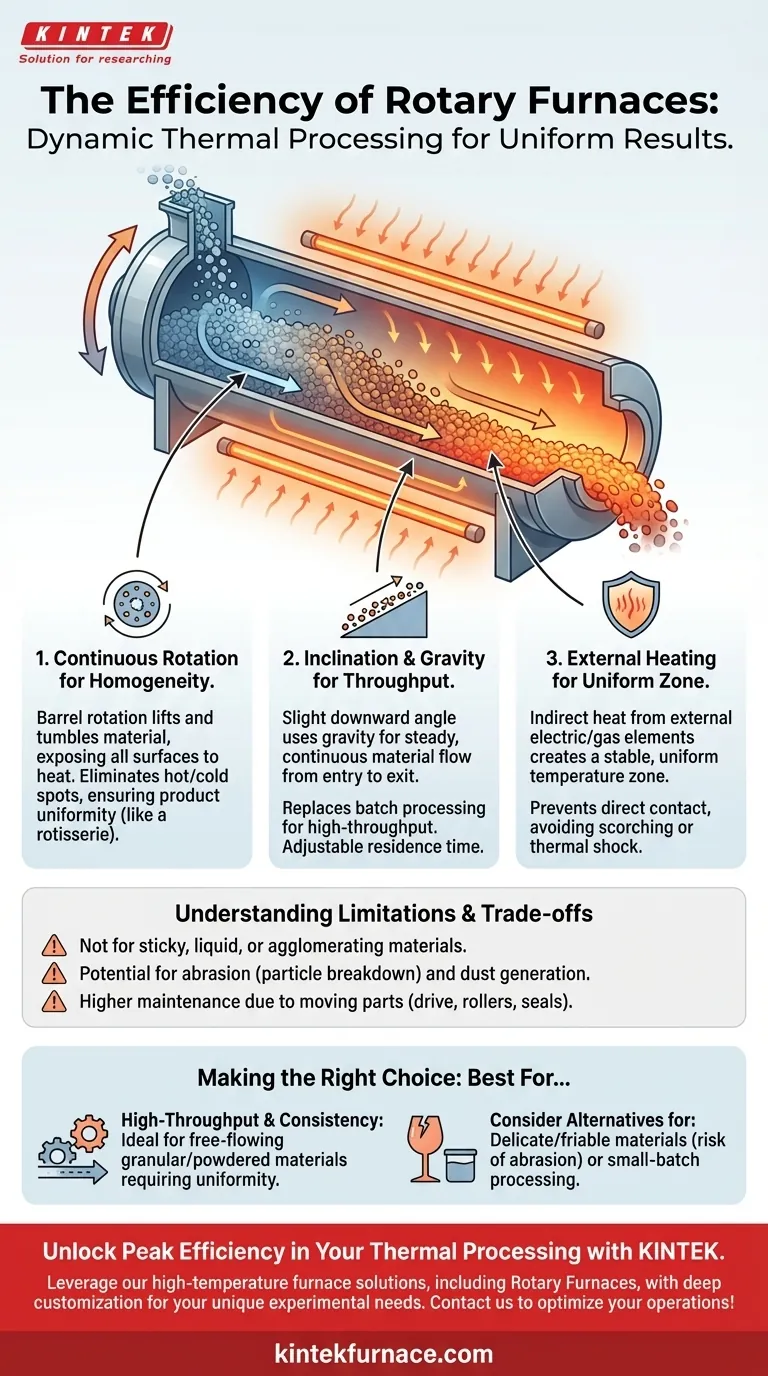

Pour comprendre l'efficacité d'un four rotatif, il faut examiner comment ses trois éléments de conception clés – la rotation, l'inclinaison et le chauffage – fonctionnent de concert.

Le rôle de la rotation continue

La rotation du baril du four est le facteur le plus critique pour l'efficacité. Au fur et à mesure que le baril tourne, il soulève et agite le matériau à l'intérieur.

Cette action de mélange constante expose toutes les surfaces du matériau à la chaleur rayonnante des parois du four. Ce processus élimine les points chauds et froids dans le lit du matériau, garantissant l'homogénéité du produit.

Imaginez-le comme une rôtissoire. En tournant constamment, chaque partie du matériau reçoit la même quantité d'énergie thermique, assurant un résultat uniforme et prévisible.

L'impact de l'inclinaison et du débit

Les fours rotatifs sont réglés avec un léger angle vers le bas. Cette inclinaison utilise la gravité pour assurer un flux de matériau stable et contrôlé du point d'entrée au point de sortie.

Cette conception permet un traitement continu, où la matière première est constamment alimentée à une extrémité et le produit fini est déchargé de l'autre. C'est fondamentalement plus efficace pour la production industrielle à grande échelle que le traitement par lots en mode marche-arrêt.

La vitesse de rotation et l'angle d'inclinaison peuvent être ajustés pour contrôler précisément le temps de séjour – la durée pendant laquelle le matériau reste à l'intérieur du four – pour un traitement optimal.

Chauffage uniforme par éléments externes

La chaleur est appliquée à l'extérieur du baril rotatif à l'aide d'éléments chauffants électriques ou à gaz de haute qualité. Cela fournit une chaleur indirecte et radiante au matériau à l'intérieur.

Cette méthode empêche le contact direct entre le matériau et la source de chaleur, ce qui est crucial pour éviter la calcination ou le choc thermique dans les matériaux sensibles. Elle crée une zone de température stable et uniforme le long de la longueur du baril.

Comprendre les compromis et les limites

Bien que très efficace, un four rotatif n'est pas la solution universelle pour tous les besoins de traitement thermique. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Compatibilité des matériaux

Les fours rotatifs excellent avec les matériaux granulaires, pulvérulents ou fluides. Ils sont moins adaptés aux matériaux collants, susceptibles de s'agglomérer ou sous forme liquide, car ceux-ci peuvent recouvrir les parois du four ou s'écouler de manière incontrôlable.

Potentiel d'abrasion et de poussière

L'action de culbutage qui rend ces fours si efficaces peut aussi être un inconvénient. Elle peut provoquer une attrition – la désintégration des particules – dans les matériaux fragiles ou abrasifs.

Cette même action peut également générer une quantité significative de poussière, ce qui peut nécessiter un système de dépoussiérage séparé pour la gérer, augmentant ainsi la complexité et le coût global du système.

Complexité mécanique

Comparé à un simple four statique, un four rotatif a plus de pièces mobiles. Le système d'entraînement, les rouleaux de support et, surtout, les joints aux deux extrémités du baril nécessitent une inspection et un entretien réguliers pour garantir un fonctionnement fiable.

Faire le bon choix pour votre processus

Le choix de la bonne technologie thermique dépend entièrement de votre matériau, de vos exigences de débit et du produit final souhaité.

- Si votre objectif principal est un débit élevé et une cohérence : Un four rotatif est un choix idéal pour le traitement continu de matériaux granulaires où l'uniformité du produit est essentielle.

- Si votre objectif principal est le traitement de matériaux délicats ou friables : Vous devez évaluer attentivement l'impact de l'action de culbutage et envisager une vitesse de rotation plus faible ou une technologie alternative comme un four à lit statique.

- Si votre objectif principal est le traitement par petits lots ou la minimisation des coûts d'investissement : Un four à lots plus simple peut être une solution plus pratique, même si son efficacité thermique par unité est plus faible.

En fin de compte, la force du four rotatif réside dans sa capacité à transformer un principe simple – la rotation – en un outil puissant pour la précision thermique à l'échelle industrielle.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Conception de base | Baril incliné et rotatif avec chauffage externe pour un mouvement constant du matériau et une exposition uniforme à la chaleur. |

| Facteurs d'efficacité | Rotation continue pour un chauffage homogène, inclinaison pour un flux contrôlé et chauffage externe pour des zones de température stables. |

| Idéal pour | Le traitement à haut débit de matériaux fluides, granulaires ou pulvérulents nécessitant l'uniformité du produit. |

| Limites | Non idéal pour les matériaux collants ou liquides ; potentiel d'abrasion, de génération de poussière et d'entretien plus élevé en raison des pièces mobiles. |

Atteignez une efficacité maximale dans votre traitement thermique avec KINTEK

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours rotatifs, les fours à moufle, à tube, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin d'un traitement à haut débit ou de conceptions sur mesure pour des matériaux granulaires, nous fournissons des solutions fiables et écoénergétiques qui améliorent la productivité et garantissent des résultats uniformes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs et autres systèmes peuvent optimiser vos opérations et stimuler votre succès !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision