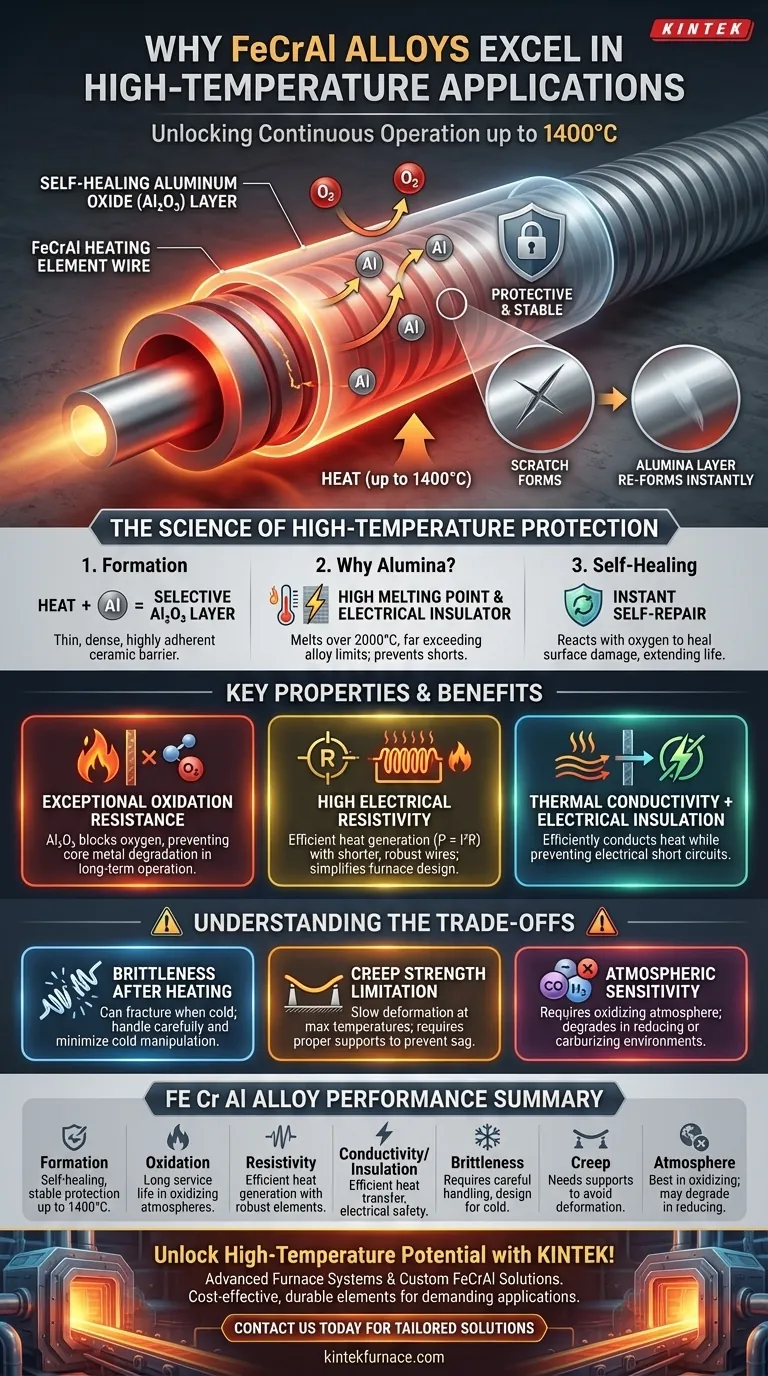

Au cœur de leur capacité à haute température, les alliages Fer-Chrome-Aluminium (FeCrAl) sont conçus pour former une couche stable, auto-réparatrice et électriquement isolante d'oxyde d'aluminium (Al₂O₃) à leur surface lorsqu'ils sont chauffés. Cette couche céramique protectrice est la principale raison pour laquelle ils peuvent fonctionner en continu à des températures allant jusqu'à 1400°C, offrant une résistance exceptionnelle à l'oxydation et une longue durée de vie dans des environnements exigeants comme les fours industriels.

Les alliages FeCrAl ne sont pas seulement résistants à la chaleur ; ils sont conçus pour créer leur propre revêtement céramique protecteur in situ. Cette couche unique d'oxyde d'aluminium offre à la fois une résistance exceptionnelle à l'oxydation et une résistivité électrique élevée, une combinaison qui en fait un choix supérieur et rentable pour les éléments chauffants électriques.

La science de la protection à haute température

La performance des alliages FeCrAl découle d'une réaction chimique spécifique qui se produit à haute température. Comprendre ce mécanisme est essentiel pour saisir la valeur du matériau.

La formation de la couche d'alumine

Lorsqu'un élément FeCrAl est chauffé pour la première fois, l'aluminium (généralement 4 à 7,5 % de la composition) migre sélectivement vers la surface. Là, il réagit avec l'oxygène de l'atmosphère pour former une couche mince, dense et fortement adhérente d'oxyde d'aluminium, également appelée alumine (Al₂O₃).

Pourquoi l'oxyde d'aluminium est la clé

Cette couche d'alumine est chimiquement inerte et possède un point de fusion très élevé (plus de 2000°C), dépassant de loin la température de fonctionnement de l'alliage lui-même (~1400°C) et son point de fusion (~1500°C). Contrairement aux oxydes de fer ou de chrome, l'alumine est également un excellent isolant électrique.

Propriétés d'auto-réparation

Cette couche protectrice n'est pas seulement une formation unique. Si la surface est rayée ou endommagée pendant le fonctionnement, l'alliage exposé et chaud réagira immédiatement avec l'oxygène, "réparant" efficacement la barrière d'alumine protectrice. Cela prolonge considérablement la durée de vie du composant.

Propriétés clés pour les applications industrielles

La formation de la couche d'alumine confère aux alliages FeCrAl une combinaison unique de propriétés qui les rendent idéaux pour le chauffage électrique.

Résistance exceptionnelle à l'oxydation

La couche dense de Al₂O₃ agit comme une barrière, empêchant l'oxygène d'atteindre et de dégrader le métal de base fer-chrome sous-jacent. Cela permet un fonctionnement stable et à long terme dans des atmosphères oxydantes où d'autres métaux échoueraient rapidement.

Haute résistivité électrique

Les alliages FeCrAl possèdent une résistivité électrique élevée (environ 145 μΩ-cm). Pour un élément chauffant, c'est un avantage critique. Il permet à l'élément de générer une chaleur importante (P = I²R) à partir du courant électrique en utilisant un fil plus court et plus robuste, simplifiant la conception du four.

Conductivité thermique avec isolation électrique

C'est la combinaison la plus puissante de l'alliage. Le noyau métallique conduit efficacement la chaleur vers la chambre du four, tandis que la couche de surface céramique intégrale empêche les courts-circuits électriques vers les structures de support ou la coque du four.

Comprendre les compromis

Aucun matériau n'est parfait. Pour utiliser efficacement les alliages FeCrAl, vous devez être conscient de leurs limites.

Fragilité après chauffage

Après avoir été soumis à des températures élevées, les alliages FeCrAl peuvent devenir cassants une fois refroidis à température ambiante. Cela peut rendre leur entretien, leur repositionnement ou leur manipulation difficiles sans les fracturer. La conception doit en tenir compte en minimisant le besoin de manipulation à froid.

Résistance au fluage aux températures maximales

Comme tous les métaux proches de leurs limites de fonctionnement, le FeCrAl peut subir un « fluage » — une lente déformation sous son propre poids à haute température. Les éléments chauffants peuvent s'affaisser avec le temps et nécessitent des supports céramiques appropriés pour éviter la déformation et la défaillance.

Sensibilité atmosphérique

Le mécanisme de protection du FeCrAl dépend d'une atmosphère oxydante pour former et maintenir la couche de Al₂O₃. Ses performances peuvent être compromises dans certaines atmosphères réductrices ou carburantes qui peuvent attaquer et dégrader l'oxyde protecteur.

Faire le bon choix pour votre application

Sélectionner le bon matériau nécessite d'adapter ses propriétés à votre objectif opérationnel principal.

- Si votre objectif principal est un chauffage électrique rentable et durable dans un four rempli d'air : Le FeCrAl est presque toujours le choix supérieur en raison de sa nature auto-protectrice et de sa résistivité élevée.

- Si votre application implique des vibrations importantes ou nécessite un repositionnement fréquent : Vous devez concevoir des supports robustes et planifier des procédures de maintenance qui tiennent compte de la fragilité de l'alliage lorsqu'il est froid.

- Si vous opérez dans une atmosphère non oxydante ou contaminée spécifique : Vous devez vérifier la compatibilité de l'alliage, car son mécanisme de protection repose sur la présence d'oxygène pour fonctionner.

En comprenant le mécanisme de sa couche d'oxyde protectrice, vous pouvez tirer efficacement parti des avantages uniques du FeCrAl pour des performances fiables et efficaces à haute température.

Tableau récapitulatif :

| Propriété | Avantage |

|---|---|

| Formation de la couche d'alumine | Fournit une protection auto-réparatrice et stable jusqu'à 1400°C |

| Haute résistance à l'oxydation | Assure une longue durée de vie dans les atmosphères oxydantes |

| Haute résistivité électrique | Permet une génération de chaleur efficace avec des éléments plus courts et robustes |

| Conductivité thermique avec isolation électrique | Combine transfert de chaleur efficace et sécurité électrique |

| Fragilité après chauffage | Nécessite une manipulation et une conception prudentes pour éviter les fractures |

| Limitation de la résistance au fluage | Nécessite des supports appropriés pour éviter la déformation à haute température |

| Sensibilité atmosphérique | Mieux adapté aux environnements oxydants ; peut se dégrader dans les atmosphères réductrices |

Libérez tout le potentiel des solutions à haute température avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des systèmes de fours avancés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant des éléments chauffants rentables et durables pour les applications exigeantes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions d'alliages FeCrAl sur mesure peuvent améliorer l'efficacité et la fiabilité de votre laboratoire !

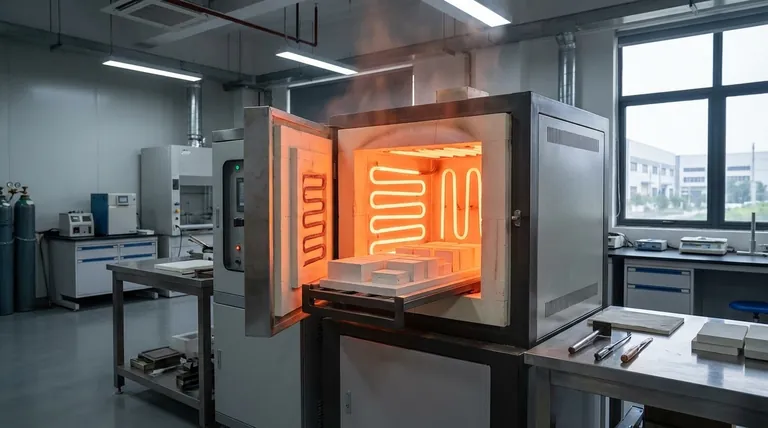

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs