Pour les applications impliquant les métaux du groupe du platine (MGP), les fours à induction sont particulièrement adaptés en raison de leur capacité à fournir un environnement de fusion exceptionnellement propre, combiné à un contrôle de température précis et reproductible. Cette combinaison est essentielle pour préserver la pureté inhérente et la grande valeur de matériaux tels que le platine, l'iridium et le rhodium, qui ne tolèrent pas la contamination ou la variation de température courantes dans d'autres méthodes de fusion.

L'adéquation des fours à induction pour les MGP découle de leur technologie de base : l'induction électromagnétique. En chauffant le métal directement sans aucun contact physique avec une flamme ou une électrode, ce processus élimine intrinsèquement les principales sources de contamination tout en permettant la précision chirurgicale nécessaire pour gérer les propriétés uniques de ces métaux précieux.

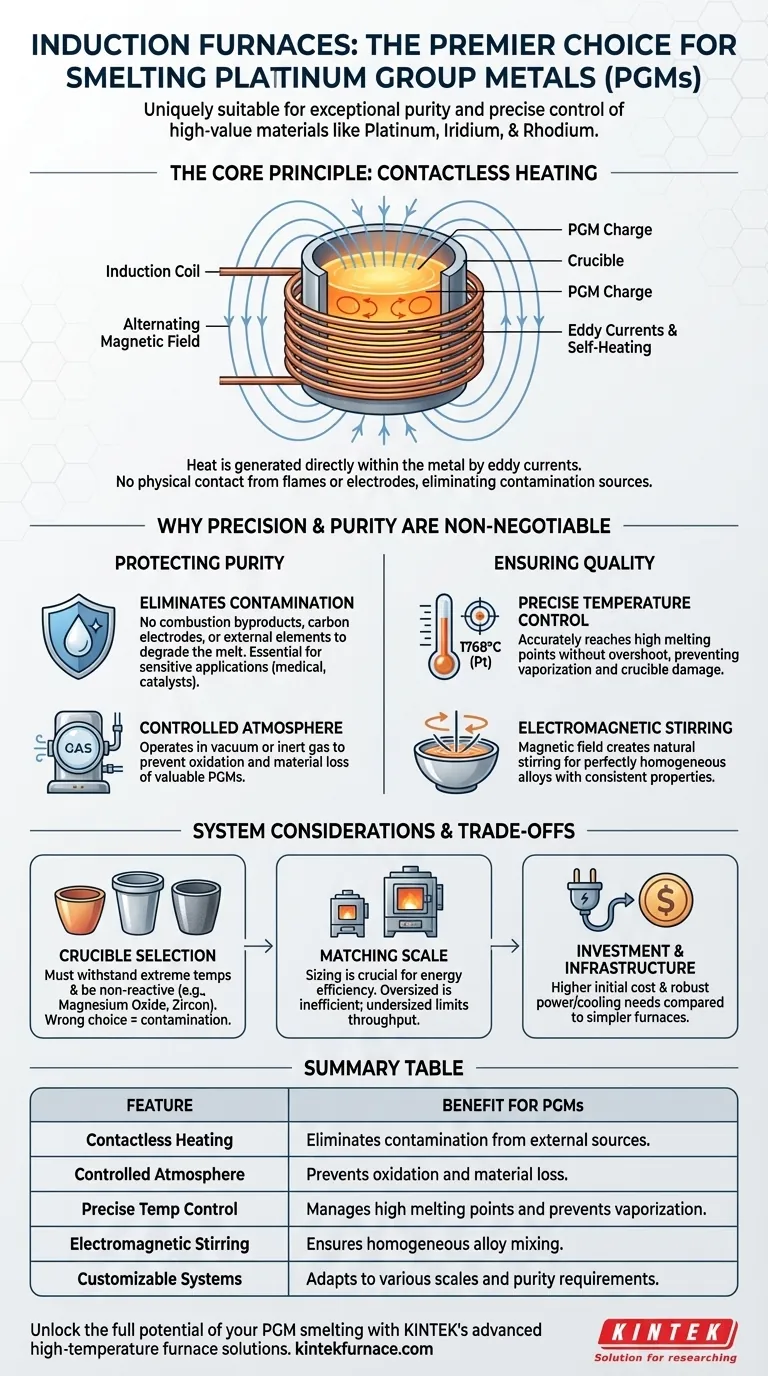

Le principe fondamental : comment le chauffage par induction protège la pureté

L'avantage principal d'un four à induction réside dans son mécanisme fondamental. Comprendre ce principe clarifie pourquoi il s'agit du choix supérieur pour les matériaux où la pureté est primordiale.

Chauffage direct et sans contact

Un four à induction utilise un champ magnétique alternatif puissant généré par une bobine en cuivre. Ce champ induit de forts courants électriques (courants de Foucault) directement dans la charge de MGP conductrice à l'intérieur du creuset. La résistance électrique du métal provoque son chauffage rapide et efficace, transformant essentiellement le métal en son propre élément chauffant.

Élimination des sources de contamination

Contrairement aux fours à combustible ou à arc, le processus d'induction n'implique aucun sous-produit de combustion, d'électrodes en carbone ou d'éléments chauffants externes susceptibles de se dégrader et d'introduire des impuretés dans le bain de fusion. Ce chauffage propre est essentiel pour les MGP utilisés dans des applications sensibles comme les équipements médicaux et les catalyseurs chimiques, où même une contamination à l'état de trace peut entraîner une défaillance.

Création d'une atmosphère contrôlée

Comme il n'y a pas besoin d'oxygène pour soutenir la combustion, les fours à induction peuvent fonctionner avec une atmosphère étroitement contrôlée. Cela permet la fusion sous vide ou sous une couverture de gaz inerte, ce qui est crucial pour empêcher l'oxydation des métaux précieux et de tous les éléments d'alliage présents.

Pourquoi la précision n'est pas négociable pour les MGP

Les métaux du groupe du platine ne sont pas seulement précieux, ils possèdent également des propriétés métallurgiques difficiles. Leurs points de fusion élevés et leur sensibilité aux écarts de température exigent un niveau de contrôle que la technologie à induction est seule à pouvoir offrir.

Le rôle critique du contrôle de la température

Les MGP comme le platine et l'iridium ont des points de fusion extrêmement élevés (respectivement 1768 °C et 2446 °C). Les systèmes à induction permettent une entrée de puissance précise, permettant aux opérateurs d'atteindre et de maintenir ces températures cibles sans les dépasser, ce qui pourrait vaporiser du matériau précieux ou endommager le creuset.

Assurer des alliages homogènes

Le champ magnétique qui chauffe le métal crée également une action d'agitation naturelle dans le bain en fusion. Cette agitation électromagnétique garantit que tous les éléments sont distribués uniformément, ce qui donne un alliage parfaitement homogène. Ceci est essentiel pour les applications où des propriétés matérielles constantes sont une exigence.

Prévention des pertes de matériaux

Un contrôle précis de la température et un environnement scellé réduisent considérablement les pertes dues à l'oxydation et à la vaporisation. Lorsqu'il s'agit de certains des matériaux les plus chers sur terre, minimiser ces pertes a un impact direct et significatif sur la rentabilité.

Comprendre les compromis et les composants du système

Bien qu'extrêmement efficace, un four à induction est un système. Ses performances dépendent de l'adéquation correcte de ses composants à l'application et de la compréhension de ses exigences opérationnelles.

Le choix critique du creuset

Le four lui-même n'est qu'une partie de l'équation. Le creuset — le récipient qui contient le métal en fusion — est tout aussi important. Il doit être capable de résister à des températures extrêmes et d'être chimiquement non réactif avec le MGP spécifique en cours de fusion. Pour le platine et l'acier, des matériaux tels que l'oxyde de magnésium, le zircon et le corindon sont souvent nécessaires. L'utilisation du mauvais creuset entraînera une contamination du bain de fusion ou une défaillance catastrophique.

Adapter le four à l'échelle

Les fours à induction sont disponibles dans une large gamme de capacités, des petites unités de table faisant fondre quelques kilogrammes aux grands systèmes industriels gérant des centaines. Dimensionner correctement le four pour votre taille de lot typique est essentiel pour obtenir une efficacité énergétique et des temps de fusion optimaux. Un four surdimensionné est inefficace pour les petits lots, tandis qu'un four sous-dimensionné limite le débit.

Coût initial et infrastructure

L'investissement initial en capital pour un système de four à induction peut être plus élevé que pour des fours à combustible plus simples. Ils nécessitent également une infrastructure électrique robuste pour fournir l'énergie nécessaire et intègrent souvent des systèmes de refroidissement par eau pour gérer la chaleur dans les bobines d'induction, ce qui ajoute à la complexité du système.

Faire le bon choix pour votre application

La sélection de la bonne technologie de fusion nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est la pureté maximale et la précision de l'alliage : Le chauffage sans contact et l'atmosphère contrôlée d'un four à induction sont essentiels pour les applications dans les secteurs médical, aérospatial et des catalyseurs.

- Si votre objectif principal est la fabrication de bijoux : L'induction offre le contrôle nécessaire pour maintenir une couleur précise, empêcher la perte de matériaux précieux et assurer la qualité constante requise pour les produits haut de gamme.

- Si votre objectif principal est la mise à l'échelle efficace de la production : Assurez-vous de sélectionner un système de four à induction et de creuset de taille appropriée pour vos exigences de lot afin de maximiser l'efficacité énergétique et le débit.

En comprenant ces principes, vous pouvez exploiter en toute confiance la technologie à induction pour maîtriser le processus précis et exigeant du travail avec les métaux du groupe du platine.

Tableau récapitulatif :

| Caractéristique | Avantage pour les MGP |

|---|---|

| Chauffage sans contact | Élimine la contamination par des sources externes |

| Atmosphère contrôlée | Prévient l'oxydation et la perte de matériaux |

| Contrôle précis de la température | Gère les points de fusion élevés et prévient la vaporisation |

| Agitation électromagnétique | Assure un mélange d'alliage homogène |

| Systèmes personnalisables | S'adapte à diverses échelles et exigences de pureté |

Libérez tout le potentiel de votre fusion de métaux du groupe du platine avec les solutions de fours à haute température avancées de KINTEK. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à induction, des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté, une efficacité et des économies supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations de traitement des métaux !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents