L'entretien approprié d'un four tubulaire sous vide est une discipline essentielle, et non une simple série de tâches. Il implique principalement l'inspection, le nettoyage et l'entretien réguliers du système de vide (pompe, joints et chambre), du système de distribution de gaz, des éléments chauffants et de toutes les alimentations électriques associées. Vous devez toujours vous conformer aux procédures et aux calendriers spécifiques décrits dans les directives du fabricant de votre équipement.

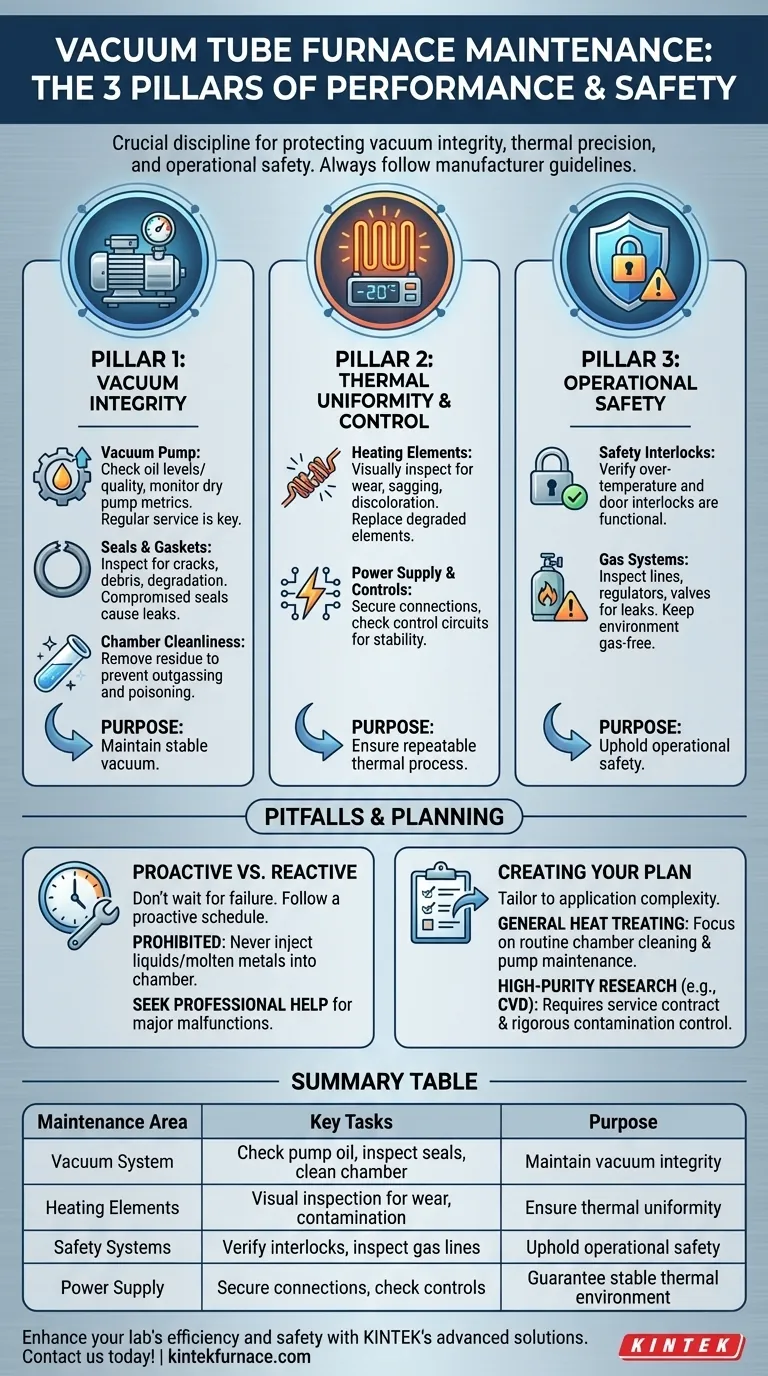

L'objectif principal de l'entretien n'est pas simplement de nettoyer l'équipement. Il s'agit de protéger les trois piliers de sa fonction : l'intégrité du vide, la précision du processus thermique et la sécurité de l'ensemble de l'opération.

Les Fondations : Pourquoi l'entretien est crucial

Un four sous vide est un système de composants interdépendants et de haute performance. Le non-entretien d'une partie compromet inévitablement les autres, entraînant des processus ratés, des équipements endommagés ou des risques pour la sécurité.

Pilier 1 : Maintenir l'intégrité du vide

L'objectif entier du four est anéanti s'il ne peut pas atteindre et maintenir un vide stable.

- La pompe à vide : C'est le cœur du système. Des vérifications régulières des niveaux et de la qualité de l'huile (pour les pompes à huile) ou la surveillance des métriques de performance (pour les pompes sèches) sont essentielles.

- Joints et garnitures : Tous les joints des portes, des orifices et des traversées doivent être inspectés pour détecter les fissures, les débris ou la dégradation. Un joint compromis est la source la plus courante d'une fuite de vide.

- Propreté de la chambre : Tout résidu ou contamination à l'intérieur du tube de processus peut dégazer lorsqu'il est chauffé, empoisonnant l'atmosphère sous vide et empêchant le système d'atteindre sa pression cible.

Pilier 2 : Assurer l'uniformité et le contrôle thermique

Une température précise et uniforme est essentielle pour obtenir des résultats reproductibles, que ce soit pour le recuit, le frittage ou le dépôt chimique en phase vapeur (CVD).

- Éléments chauffants : Inspectez visuellement les éléments pour détecter tout signe d'usure, d'affaissement ou de décoloration. La contamination du processus peut les faire se dégrader et tomber en panne prématurément.

- Alimentation et commandes : Assurez-vous que toutes les connexions sont sécurisées et que les circuits de commande fonctionnent correctement. Une alimentation électrique fluctuante entraînera un environnement thermique instable.

Pilier 3 : Respecter la sécurité opérationnelle

Ces systèmes à haute température fonctionnent dans des conditions extrêmes et nécessitent une attention sans compromis aux protocoles de sécurité.

- Interverrouillages de sécurité : Vérifiez régulièrement que toutes les fonctions de sécurité, telles que la protection contre les surtempératures et les interverrouillages de porte, sont fonctionnelles.

- Systèmes de gaz : Si vous utilisez des gaz de processus, inspectez toutes les conduites, régulateurs et vannes pour détecter les fuites. L'environnement de travail du four doit être exempt de gaz inflammables ou corrosifs.

Pièges et considérations courants

L'entretien n'est pas une procédure universelle. Comprendre le contexte de votre travail est essentiel pour éviter des erreurs coûteuses et des temps d'arrêt inutiles.

L'impact de la complexité de l'application

Tous les fours sous vide n'ont pas les mêmes exigences d'entretien. Un four simple pour le traitement thermique général est beaucoup moins exigeant qu'un système CVD de haute pureté.

- Fours standards : L'entretien est souvent simple, se concentrant sur la bonne santé de base du système de vide et les vérifications des éléments chauffants. Les exigences opérationnelles sont moins strictes.

- Fours CVD avancés : Ceux-ci exigent un entretien hautement technique. La pureté du processus est primordiale, ce qui signifie que même une contamination mineure peut ruiner les résultats. L'entretien est plus fréquent, plus détaillé et nécessite souvent des compétences professionnelles spécialisées.

Maintenance proactive vs. réactive

N'attendez jamais qu'un problème survienne. Un calendrier proactif est votre meilleure défense.

- Actions interdites : N'injectez jamais de liquides ou de métaux en fusion directement dans la chambre du four. Cela cause des dommages immédiats et catastrophiques.

- Aide professionnelle : Si un dysfonctionnement ou des dommages importants surviennent, n'essayez pas de réparer vous-même un problème complexe, sauf si vous êtes un technicien qualifié. Contactez le fabricant ou un professionnel certifié.

Création de votre plan d'entretien

Votre stratégie d'entretien doit être directement liée à l'application et à la complexité de votre four.

- Si votre objectif principal est le traitement thermique général ou le recuit : Votre priorité absolue est le nettoyage de routine de la chambre et l'entretien constant de la pompe à vide.

- Si votre objectif principal est la recherche de haute pureté (par exemple, CVD) : Vous devez investir dans un contrat de service formel et développer un protocole rigoureux de contrôle de la contamination.

- Si vous évaluez l'achat d'un nouveau four : Prenez en compte le calendrier d'entretien recommandé par le fabricant et ses coûts associés dans votre analyse du coût total de possession.

Une routine d'entretien constante est le moyen le plus efficace de garantir la sécurité, la fiabilité et la longévité de votre four sous vide.

Tableau récapitulatif :

| Domaine d'entretien | Tâches clés | Objectif |

|---|---|---|

| Système de vide | Vérifier l'huile de la pompe, inspecter les joints, nettoyer la chambre | Maintenir l'intégrité du vide |

| Éléments chauffants | Inspection visuelle de l'usure, de la contamination | Assurer l'uniformité thermique |

| Systèmes de sécurité | Vérifier les interverrouillages, inspecter les conduites de gaz | Maintenir la sécurité opérationnelle |

| Alimentation électrique | Connexions sécurisées, vérifier les commandes | Garantir un environnement thermique stable |

Assurez le fonctionnement optimal de votre four tubulaire sous vide avec les solutions avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons à divers laboratoires des options de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation répond précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la sécurité de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %