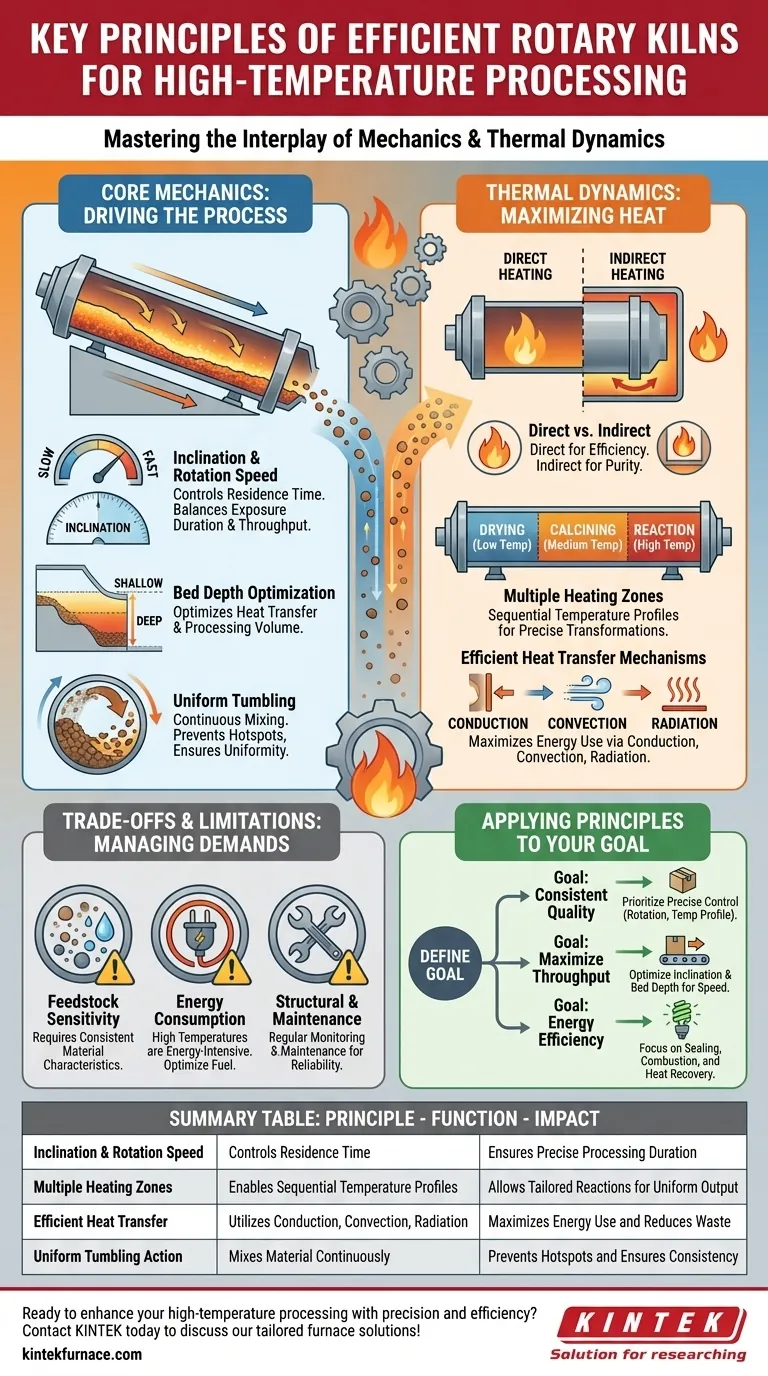

L'efficacité d'un four rotatif ne résulte pas d'une seule caractéristique, mais de l'interaction de plusieurs principes d'ingénierie fondamentaux. Ceux-ci incluent son inclinaison et sa vitesse de rotation contrôlées, l'utilisation de multiples zones de chauffage distinctes, un transfert de chaleur très efficace et la capacité de traiter une grande variété de matériaux de manière uniforme. En gérant précisément la manière dont le matériau se déplace et dont il est chauffé, un four rotatif crée un environnement optimal pour les transformations chimiques et physiques à haute température.

L'efficacité d'un four rotatif provient de sa capacité unique à combiner le mouvement mécanique avec la dynamique thermique. Il utilise un culbutage contrôlé et un mouvement vers l'avant pour exposer continuellement chaque particule d'un matériau à un profil de température précis, assurant un traitement uniforme, efficace et complet à grande échelle.

La mécanique fondamentale : comment le mouvement favorise le traitement

Le génie du four rotatif réside dans la manière dont il utilise de simples forces mécaniques pour atteindre des objectifs de traitement complexes. La conception physique et le mouvement sont fondamentaux pour son efficacité.

Le rôle de l'inclinaison et de la vitesse de rotation

Le four est une longue coquille cylindrique montée avec un léger angle par rapport à l'horizontale, appelé son inclinaison. Cet angle, combiné à la vitesse de rotation, dicte la durée pendant laquelle le matériau reste à l'intérieur du four – un paramètre critique appelé temps de séjour.

Une rotation plus lente et un angle moins prononcé augmentent le temps de séjour, ce qui est idéal pour les réactions qui nécessitent une exposition prolongée à la chaleur. Une rotation plus rapide et un angle plus prononcé déplacent le matériau plus rapidement, augmentant le débit pour les processus plus rapides.

L'impact de la profondeur du lit

La profondeur du lit, ou le volume de matériau à l'intérieur du four à un moment donné, est soigneusement contrôlée. Un lit plus profond peut augmenter le débit, mais il peut entraver le transfert de chaleur vers les couches inférieures.

Inversement, un lit moins profond garantit que chaque particule est exposée à la source de chaleur, mais réduit le volume total de traitement. L'optimisation de cette profondeur est un équilibre opérationnel clé.

Assurer l'uniformité par le culbutage

À mesure que le four tourne, le lit de matériau est continuellement soulevé sur le côté de l'enveloppe, puis retombe. Ce mélange constant est crucial.

Cette action de culbutage empêche la surchauffe localisée et garantit que toutes les particules sont uniformément exposées à l'atmosphère interne et à la chaleur, ce qui conduit à un produit final très homogène.

Maîtriser la dynamique thermique pour l'efficacité

Un four rotatif est fondamentalement un échangeur de chaleur. La façon dont il génère et transfère la chaleur est essentielle à ses performances et à son efficacité.

Chauffage direct ou indirect

Les fours peuvent être chauffés directement, où une flamme et des gaz de combustion chauds traversent le cylindre en contact direct avec le matériau. C'est courant et très efficace pour des processus comme la production de ciment.

Dans les fours chauffés indirectement, l'enveloppe est chauffée de l'extérieur, et la chaleur est transférée à travers la paroi du cylindre vers le matériau à l'intérieur. Ceci est utilisé lorsque le matériau ne peut pas entrer en contact avec les gaz de combustion, préservant ainsi sa pureté.

Création de plusieurs zones de chauffage

Un long four n'est pas maintenu à une seule température. Il est conçu avec plusieurs zones de chauffage le long de sa longueur.

Cela permet un profil de température précis, permettant à différentes réactions de se produire en séquence. Par exemple, un matériau peut d'abord traverser une zone de séchage à basse température, puis une zone de calcination à moyenne température, et enfin une zone de réaction à haute température.

Optimisation des mécanismes de transfert de chaleur

L'efficacité dépend de la maximisation de trois formes de transfert de chaleur :

- Conduction : Transfert de chaleur par contact direct entre les parois réfractaires chaudes et le matériau.

- Convection : Transfert de chaleur des gaz chauds circulant dans le four vers le matériau.

- Rayonnement : Transfert de chaleur de la flamme, des gaz chauds et des parois réfractaires incandescentes, qui est le mécanisme dominant à très hautes températures.

Comprendre les compromis et les limites

Bien que très efficace, le four rotatif n'est pas une solution universelle. Comprendre ses exigences opérationnelles est essentiel pour une mise en œuvre réussie.

Sensibilité des matières premières

Les performances du four sont sensibles aux caractéristiques physiques du matériau d'alimentation. Les variations de taille des particules, de densité et de teneur en humidité peuvent altérer la dynamique du flux et le temps de séjour requis.

Une matière première constante et correctement préparée est essentielle pour maintenir un fonctionnement stable et efficace.

Consommation d'énergie

Atteindre des températures supérieures à 1400°C (2500°F) est un processus énergivore. Un fonctionnement inefficace, une mauvaise étanchéité laissant entrer l'air froid ou une combustion non optimisée peuvent entraîner des coûts de carburant extrêmement élevés.

Des systèmes de surveillance et de contrôle continus sont vitaux pour optimiser la consommation de carburant et minimiser les pertes thermiques.

Exigences structurelles et de maintenance

Un four rotatif est une machine massive et robuste fonctionnant dans un environnement exigeant. L'enveloppe rotative, les systèmes de support et le revêtement réfractaire sont soumis à d'énormes contraintes thermiques et mécaniques.

Une maintenance et une surveillance régulières sont non négociables pour assurer une fiabilité à long terme et prévenir les temps d'arrêt coûteux.

Application des principes du four à votre objectif

La manière dont vous utilisez un four rotatif doit être directement liée à votre objectif de traitement principal.

- Si votre objectif principal est une qualité de produit constante : Priorisez un contrôle précis de la vitesse de rotation, du débit d'alimentation et du profil de température dans toutes les zones de chauffage pour garantir que chaque particule subit la même transformation exacte.

- Si votre objectif principal est de maximiser le débit : Optimisez soigneusement l'inclinaison et la profondeur du lit du four pour trouver la vitesse de traitement la plus rapide qui permette toujours une réaction complète et la qualité de produit souhaitée.

- Si votre objectif principal est l'efficacité énergétique : Mettez l'accent sur le maintien de joints parfaits aux extrémités d'alimentation et de décharge, l'optimisation de la combustion du carburant pour une libération complète de la chaleur, et l'utilisation d'un flux de gaz à contre-courant pour préchauffer le matériau entrant.

Lorsque ses principes fondamentaux sont compris et correctement appliqués, le four rotatif est l'un des outils les plus robustes et efficaces pour le traitement thermique à grand volume.

Tableau récapitulatif :

| Principe | Fonction clé | Impact sur l'efficacité |

|---|---|---|

| Inclinaison & Vitesse de rotation | Contrôle le temps de séjour du matériau | Assure une durée de traitement précise |

| Plusieurs zones de chauffage | Permet des profils de température séquentiels | Permet des réactions adaptées pour un rendement uniforme |

| Transfert de chaleur efficace | Utilise la conduction, la convection, le rayonnement | Maximise l'utilisation de l'énergie et réduit le gaspillage |

| Action de culbutage uniforme | Mélange le matériau en continu | Prévient les points chauds et assure la cohérence |

Prêt à améliorer votre traitement à haute température avec précision et efficacité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours rotatifs, les fours à moufle, les fours tubulaires, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre à vos exigences expérimentales uniques, que vous vous concentriez sur une qualité de produit constante, la maximisation du débit ou l'amélioration de l'efficacité énergétique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température sur mesure peuvent assurer le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme