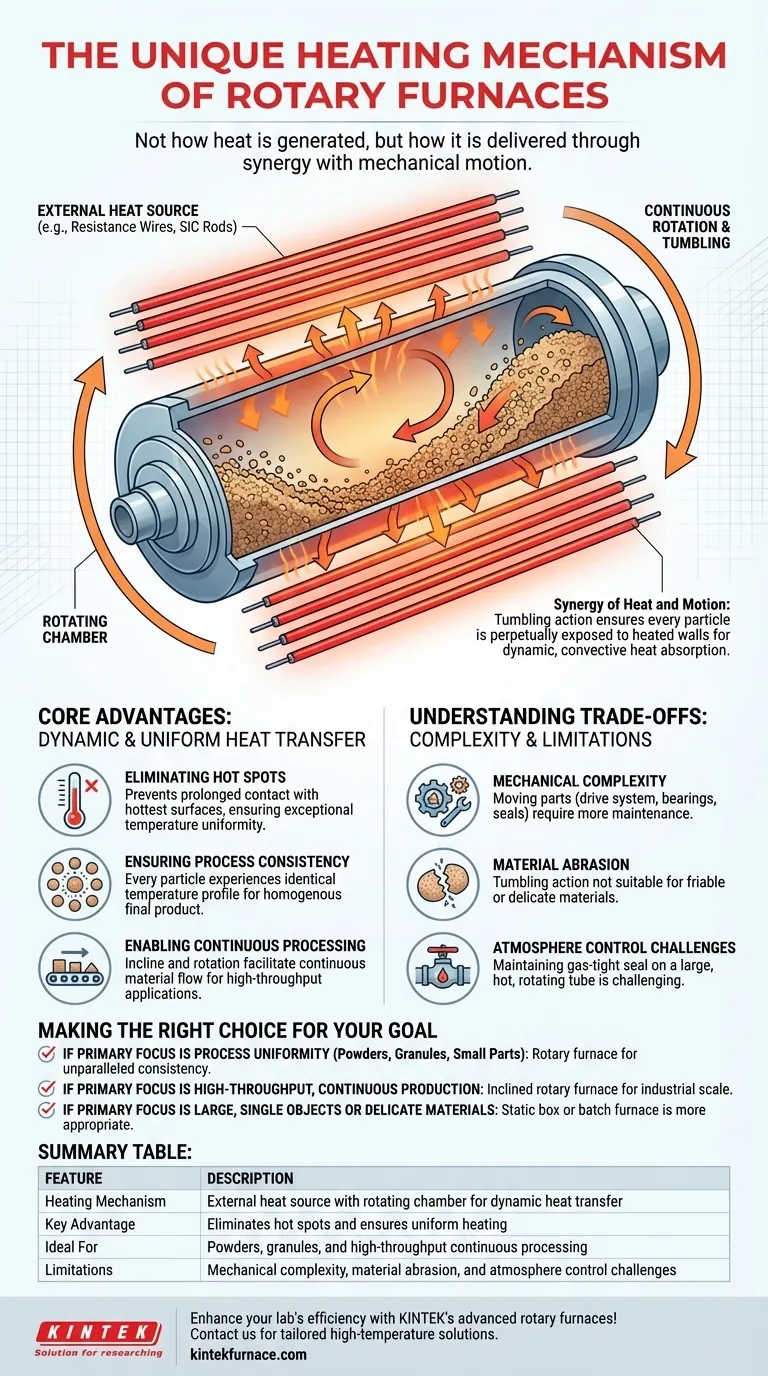

La caractéristique distinctive du mécanisme de chauffage d'un four rotatif n'est pas la source de chaleur elle-même, mais sa synergie unique avec le mouvement mécanique. Bien que les éléments chauffants — souvent des fils de résistance standard ou des barres de carbure de silicium — soient courants, l'innovation du four réside dans l'utilisation de la rotation continue d'une chambre cylindrique pour transférer cette chaleur de manière dynamique et uniforme au matériau traité.

L'unicité d'un four rotatif ne réside pas dans la manière dont il génère la chaleur, mais dans la manière dont il la délivre. Le système combine une source de chaleur externe stationnaire avec une chambre en rotation constante, garantissant que chaque particule du matériau est chauffée de manière égale et cohérente.

Fonctionnement du système de chauffage rotatif

Pour comprendre l'efficacité du système, il est essentiel de décomposer ses deux composants principaux et leur interaction. La conception est élégamment simple mais produit un résultat très sophistiqué.

La source de chaleur externe

Les éléments chauffants d'un four rotatif sont généralement positionnés à l'extérieur du tube ou du baril rotatif.

Ces éléments, tels que les fils de résistance ou les barres de carbure de silicium (SiC), génèrent de l'énergie thermique qui rayonne vers l'intérieur, chauffant les parois de la chambre de traitement.

La chambre rotative

Le cœur du four est un long baril cylindrique, souvent incliné légèrement. Cette chambre tourne lentement et continuellement sur son axe.

Cette rotation a deux objectifs : elle agite le matériau à l'intérieur, et pour les fours inclinés, elle déplace progressivement le matériau du point d'entrée au point de sortie.

La synergie de la chaleur et du mouvement

Le véritable "mécanisme" est la combinaison de ces deux éléments. Lorsque la chambre tourne, le matériau à l'intérieur est constamment soulevé et retombe en cascade.

Cette action de culbutage garantit que de nouvelles surfaces du matériau sont perpétuellement exposées aux parois chauffées de la chambre. Elle transforme un environnement de chauffage statique en un environnement dynamique et convectif, forçant une absorption uniforme de la chaleur sur l'ensemble du lot.

Le principal avantage : un transfert de chaleur dynamique et uniforme

Cette méthode combinant la chaleur externe et le culbutage mécanique résout directement les problèmes courants rencontrés dans les fours statiques, ce qui conduit à un contrôle de processus et une qualité de produit supérieurs.

Élimination des points chauds

Dans un four statique, le matériau reposant au fond ou le plus proche d'un élément chauffant peut facilement surchauffer, créant des points chauds. L'action de culbutage du four rotatif empêche toute partie du matériau d'avoir un contact prolongé avec les surfaces les plus chaudes, assurant une uniformité de température exceptionnelle.

Assurer la cohérence du processus

Étant donné que chaque particule subit un profil de température presque identique, le produit final est bien plus homogène. Ceci est essentiel pour des processus comme la calcination, la pyrolyse ou le revêtement, où des propriétés matérielles cohérentes sont primordiales.

Permettre un traitement continu

L'inclinaison et la rotation facilitent naturellement un flux continu de matériau. La matière première peut être introduite à l'extrémité supérieure et le produit traité peut être déchargé par l'extrémité inférieure, ce qui rend les fours rotatifs idéaux pour les applications industrielles à haut débit.

Comprendre les compromis

Bien qu'elle soit très efficace, la conception rotative introduit des complexités et des limitations qu'il est important de prendre en compte.

Complexité mécanique

Le baril rotatif nécessite un système d'entraînement, des roulements et, surtout, des joints efficaces aux deux extrémités. Ces pièces mobiles entraînent une usure mécanique et nécessitent plus d'entretien qu'un simple four à caisson statique.

Abrasion du matériau

L'action de culbutage qui assure un chauffage uniforme peut également provoquer une abrasion. Cette conception n'est pas adaptée au traitement de matériaux friables ou délicats qui pourraient être endommagés ou décomposés par la cascade constante.

Défis de contrôle de l'atmosphère

Bien que les fours rotatifs puissent fonctionner sous atmosphère contrôlée ou sous vide, maintenir un joint parfait et étanche aux gaz sur un grand tube rotatif chaud est significativement plus difficile et coûteux que sur une chambre statique scellée.

Faire le bon choix pour votre objectif

Le choix d'un four dépend entièrement de votre matériau et de vos objectifs de processus.

- Si votre objectif principal est l'uniformité du processus pour les poudres, les granulés ou les petites pièces : La capacité du four rotatif à éliminer les points chauds et à assurer une exposition constante à la chaleur est inégalée.

- Si votre objectif principal est une production continue à haut débit : La conception inhérente d'un four rotatif incliné en fait le choix supérieur pour le traitement continu à l'échelle industrielle.

- Si votre objectif principal est le traitement de grands objets uniques ou de matériaux très délicats : Un four à caisson statique ou un four discontinu est l'outil le plus approprié, car il évite les contraintes mécaniques du culbutage.

En fin de compte, le four rotatif est un instrument spécialisé conçu pour résoudre le problème fondamental du chauffage uniforme des matériaux en vrac.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Mécanisme de chauffage | Source de chaleur externe avec chambre rotative pour un transfert de chaleur dynamique |

| Avantage clé | Élimine les points chauds et assure un chauffage uniforme |

| Idéal pour | Poudres, granulés et traitement continu à haut débit |

| Limites | Complexité mécanique, abrasion du matériau et défis de contrôle de l'atmosphère |

Améliorez l'efficacité de votre laboratoire avec les fours rotatifs avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions haute température sur mesure. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une forte personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs peuvent offrir une uniformité et un débit supérieurs pour vos processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température